前言:

国务院关于印发《中国制造2025》的通知 国发〔2015〕28号

各省、自治区、直辖市人民政府,国务院各部委、各直属机构:

现将《中国制造2025》印发给你们,请认真贯彻执行。

国务院

2015年5月8日

其中第五章:

“(五)全面推行绿色制造。

加大先进节能环保技术、工艺和装备的研发力度,加快制造业绿色改造升级;积极推行低碳化、循环化和集约化,提高制造业资源利用效率;强化产品全生命周期绿色管理,努力构建高效、清洁、低碳、循环的绿色制造体系。

加快制造业绿色改造升级。全面推进钢铁、有色、化工、建材、轻工、印染等传统制造业绿色改造,大力研发推广余热余压回收、水循环利用、重金属污染减量化、有毒有害原料替代、废渣资源化、脱硫脱硝除尘等绿色工艺技术装备,加快应用清洁高效铸造、锻压、焊接、表面处理、切削等加工工艺,实现绿色生产。”

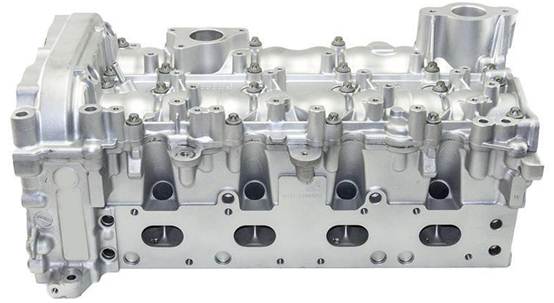

图1汽油发动机:铸铝合金缸盖

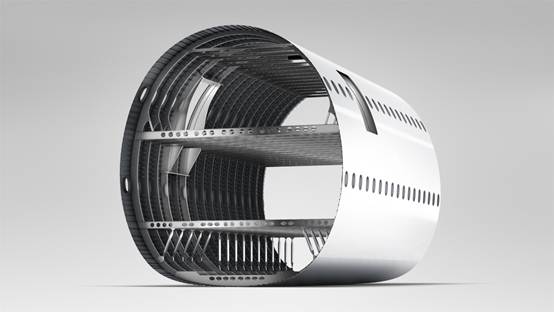

图2 飞机的大型结构件:锻造铝合金机身和地板

传统的铝合金切削加工工艺,使用了大量的冷却、润滑乳液,每小时用量多的高达180,000升(见图3),虽说是可以循环使用,但是,每半年至一年就要更换一次新的乳液,用过的乳液对环境是一个极大的压力(废水处理、排放?),同时也是很高的制造成本之一。

图3 传统铝合金切削加工使用大量的冷却、润滑乳液

在戴姆勒集团研究中心的生产工艺和环保技术部门,针对汽车发动机和飞机机身的铝合金部件,进行了微量润滑切削加工工艺的开发,使冷却、润滑乳液从每小时180,000升降低到每小时10毫升,极大地降低了对环境的污染,成为不错的绿色切削加工工艺,同时降低了制造成本和生产设备的投资(冷却、润滑乳液的循环系统),添加了一个微量润滑注喷器,见图4。

图4 铝合金的微量润滑切削加工和微量润滑注喷器

工件选择

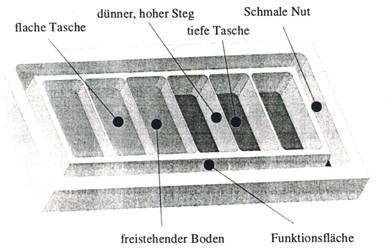

切削工艺开发的第一步,就是选择一个有代表性的试验工件:

- 铝合金7xxx

- 工件选择有典型的薄壁、深槽、悬空地板等

切削工艺:

这里重点是铣加工

切削刀具:mini Novex Planfräser, 直径63mm

1)选择硬质合金为基体

2)刀具涂层:

- TiN

- Ti(C,N)

- (Ti,Al)N

- CrN

- Diamant(CVD钻石涂层)

- MoS2

- WC/C

切削加工中心:Hüller-Hille nb-H 150

切削参数

- VC 345 m/min

- ae = 31.5 mm

- ap = 10.0 mm

- fz1 = 0.025 mm/齿

- fz2 = 0.20 mm/齿

工件加工精度:

- Ra = 3.2 微米

- 公差 +- 0.1 至 +- 0.5 mm

切削工艺开发结果

通过两年的切削试验和工件精度、材料晶相分析,铝合金的切削加工完全可以应用微量润滑技术,冷却、润滑乳液使用量可以从每小时180,000升降低至每小时10毫升;开发出的切削参数也是这个切削工艺量产应用的基础;刀具是硬质合金基体,刀具涂层中,CVD钻石涂层和WC/C涂层较为合适,没有出现铝合金焊接刀具的现象。铝合金的微量润滑切削加工工艺现已经成功地应用到量产的发动机部件(如缸盖、缸体),飞机机身(大型机身结构部件、飞机地板),成为一个既绿色环保、又降低制造成本的切削加工工艺。

作者刘晓毅博士(观昱机电技术(CostKey-Solutions)创始人),德国戴姆勒集团(奔驰汽车)21年的资深汽车技术经验(动力总成电子控制系统系列开发、整车企划、成本工程、新工艺开发、变速箱生产等部门高级经理),主导过奔驰汽车重卡16挡自动化变速箱系列开发、动力总成零部件和空客大型结构件的新工艺开发、电动商务车整车和成本企划、商务车及轿车的多项降低成本重点项目(PKO/OPTIMA,CTX, CORE)。长城汽车技术中心担任高层技术管理,为长城汽车集团组建了中国车企第一个全建制的成本工程体系、方法和流程,并使它融入了集团的整个产品过程。