中国经济经过近几十年的快速发展,进入高质量发展的战略转型期。汽车产业作为我国国民经济支柱性产业,2017年我国汽车产销近3000万辆,连续九年蝉联全球第一。在汽车产销量的快速增长下,随着能源和环境问题日益突出,政府对汽车能耗及尾气排放标准日趋严格。在节能减排路径中,汽车轻量化是降低汽车燃油消耗和实现节能减排的重要措施。

特别是随着今年“双积分”政策的正式推出,颠覆传统造车的新能源汽车作为拿分项成为行业发展的热点。而对传统汽车和新能源汽车而言,轻量化都是节能减排的重要手段。在汽车产业变革和转型升级的风口,面对风起云涌的外部环境,汽车行业对轻量化应如何看待?在节能环保的巨大压力下,汽车产业链如何协同实现车辆轻量化?

轻量化是重要支撑

实际上,无论是传统燃油汽车还是新能源汽车,汽车轻量化技术作为支撑汽车产品开发重要的共性技术,对其节能环保指标的实现都具有非常重要的意义。中国第一汽车集团有限公司高级经理、研究员级高工田洪福日前在盖世汽车举办的2018第十届全球汽车产业峰会上表示,“无论是传统燃油车还是新能源车,轻量化这一块都非常重要。特别是对电动汽车而言,我们现在电池的密度各方面,还有一定的工作要做,而电动汽车在整个新能源汽车中占比较重,所以轻量化对下一步工作显得非常重要,对传统车和新能源车节能环保指标的完成有确实很重要的作用。”

他指出,多年来,很多企业在新能源汽车轻量化技术方面做了很多工作,也一直受到成本等方面的限制。但到了目前这个发展节点,轻量化技术的发展成为必须的技术路径,因为无论是传统车还是新能源车,如果车辆达不到轻量化的要求,都会影响双积分的分值,直接影响到企业的发展。“通过十多年的努力,目前轻量化在整车上的应用越来越多,包括钢材的应用,在传统工艺上的热成型等。非金属方面我国和国外的差距比较大,我们还有很大的空间可以发展。”

他以碳纤维为例阐述,虽然碳纤维成本比较高,但优势明显。未来随着技术进步,从材料本身的形成工艺到设计和装备,都能逐渐满足成本的要求。随着成本逐渐降低,未来还有很大的空间。其它有色金属的用量,比如铝合金、镁合金未来也都会有相关的东西来支撑。“随着未来汽车电动化、智能化、网联化、共享化的发展,轻量化会作为重要的支撑。经过多年的努力,轻量化技术无论从设计、材料和工艺,都在逐渐满足这方面的要求,相信在行业的共同努力下,能够有效完成节能环保指标。”

主机厂和供应商要联手减重

轻量化作为当前汽车行业趋势和主流技术,要落地却是复杂的系统工程,需在满足汽车使用要求、安全性和成本控制要求的前提下,将结构轻量化设计技术、多种轻量化材料及制造技术集成应用来实现车辆减重,涉及到产业链的各个环节。特别是当新能源汽车成为政策力推和行业发展的重点后,要在前期没多少经验可借鉴的情况下,解决新能源领域出现的轻量化的系列问题,更需要通过加强汽车产业链协同联动发展轻量化技术,在多元化的产业格局下促进多领域之间更多地互动与融合。

吉林大学青岛汽车研究院执行院长马芳武认为,整个汽车产业链的变化很可能会由于轻量化的改变而改变。他在全球汽车产业峰会上表示,汽车的四大工艺中有三大工艺跟轻量化密切相关,这三大工艺里覆盖了汽车的材料、结构、工艺以及相关的设计方法,“做材料的企业,以及做整车结构的企业,其实更关注的是由轻量化所带动的整个产业链的新变革。”

对此,长春英利汽车工业股份有限公司副总经理曹渡也有自己的看法。他指出,合资品牌早在2010年就开始动手做轻量化的工作,而国内企业在2012年才逐渐重视,2014年开始真正动手做,目前也有了实质性的进展。而在新能源汽车这块,目前又有了特殊的变化“新能源车对轻量化的要求更高,因为它涉及到电池重量和续航里程的问题。但轻量化带来的问题是,传统工艺没有问题,因为主机厂都能做,所以没有难度,但如果是新技术、新工艺和新材料,主机厂就有困难。”

曹渡坦言,产业链实际上需要汽车零部件供应商和主机厂一起合作来做。“因为主机厂不懂材料,供应商不懂主机厂整车的性能,所以这时就只能合作。首先要建立战略关系,互相要信任,供应商要协助主机厂完成零部件局部设计,这才能真正推动轻量化的发展。”他以车身为例,车身这块由于只对钣金材料比较熟悉,对非金属材料完全不熟悉,所以就完全依赖于供应商,“今后这个产业链要想形成,我们供应商有更多的机会,但是我们要主动的跟主机厂联合,通过联合以后一起做,才能达到双赢。”

“一般来说,真正核心的技术是掌握在零部件供应商手里,主机厂是选择零部件和供应商。过去我们对职能部门的划分可能由于新能源汽车以及轻量化的介入要重新划分。” 马芳武表示,“到底怎样做,今后可能会有变化,大家要适应这种变化,这种变化应该是更积极的。其实汽车在教科书里面是分为发动机、底盘、车身、电子电器,可能以后关于这些划分都要重新进行定义。”

商用车上铝材的应用前景广阔

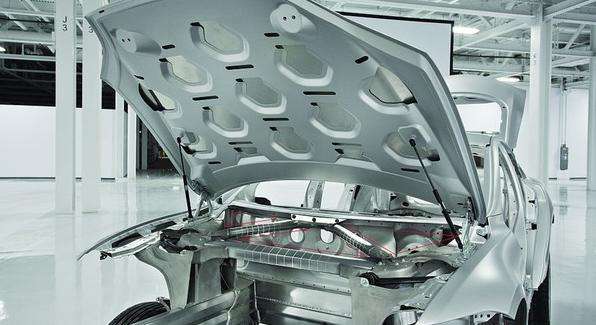

汽车制造中,铝合金因质量轻、成型性优异、强度较好、耐腐蚀且成本低等优点,被越来越多地应用到汽车底盘、发动机及车身中。因此,通过提高汽车的用铝量来实现轻量化,已成为当今汽车制造技术进步的重要表现。

对于铝合金材料在商用车上的应用,北汽福田汽车股份有限公司副总工程师田孟义对铝制货箱的应用前景表示看好。他介绍说,目前铝车厢正刚开始尝试着用,主要在物流运输里拉一些轻抛的货物。“我们日本的车研究的比较多,比如日本五十铃,这种车辆一般铝合金是比较普遍的,因为它们已经越过了那种大密度材料的运输阶段了,一般都是日用品比较多,所以说在货箱强度以及耐用性方面都没问题。未来随着中国快运物流行业的发展,商用车铝货箱的应用前景会越来越广阔。”

“使用铝合金材料让商用车节油效果显著,所以未来是有需求的。当然有一个过程,首先可能是高端客户,比如对零部件的成本也就是价格不敏感的大的物流公司。由于它要算全生命周期成本,如果从节油方面如果能有所收益,能抵消这个一次购车成本,这些物流公司还是愿意采用的。”田孟义表示。

而对商用车轻量化,田孟义坦言,“商用车搞轻量化的驱动力就是国家‘制超’,就是国家三部委出台的限超、限载、收费,从那时候开始主机厂面临非常大的压力,甚至消费者去买车要考虑车重,谁轻买谁。但这样导致的矛盾是什么?就是轻量减重后商用车的成本压力大了。特别是载重的卡车,又不能以牺牲可靠耐久性为代价,所以在这两点有时与轻量化是冲突的。所以一方面要迫切降重,另一方面又要保证可靠性和成本的要求,为了实现这些目标,我们一直在不断探索。”

从整个产业链的角度,他同样强调,“整车和供应商一定要紧密结合,整车了解客户的需求和整车上各零部件的功能需求,供应商掌握着零部件轻量化的技术和工艺制造技术,两者只有紧密结合才能把轻量化做好,才能同时满足可靠、耐久及成本的要求。”