11月9日,全球涡轮增压技术领导者BMTS上海工厂媒体开放日开启,盖世汽车与来自全国各地近20家主流汽车媒体一起深度探访涡轮增压工业4.0技术,在生产“一体化”、数据“信息化”、物流“自动化”、品控“可视化”的智能工厂里,领略BMTS “匠心”魅力。

BMTS亚太区营运副总裁翁卓君先生为媒体介绍上海工厂

不到三年实现量产100万套涡轮增压器

BMTS亚太区营运副总裁翁卓君先生首先介绍了上海工厂的总体情况,该厂于2013年成立,坐落于上海奉贤工业园区,占地面积1万平米,从2015年9月量产以来,用了短短不到三年的时间,完成了从0到100万套涡轮增压器的腾飞,目前已经生产了130万套涡轮增压器,到年底将达到150万套。目前上海工厂已经量产的客户有大众、通用、上汽、长城、宝沃等,即将为其它国内外著名主机厂客户提供高质量的涡轮增压器。

中国汽车行业增长率是全球第一,全球大约六分之一的车辆都在中国。同时涡轮增压器在乘用车的装载率逐年升高,从2015年的25%增长到了2018年的54%,将近1300万的车辆搭载涡轮增压器。BMTS预计到2022年,中国市场将有两千万辆以上的车辆搭载涡轮增压器。BMTS十年磨一剑,抓住了市场高速增长契机,凭借雄厚的技术能力和工业4.0制造能力,取得了超过市场平均增速的高增长。

工业4.0标准工厂、精益布局、智能生产

工业4.0工厂和普通工厂到底有什么区别?集全自动化、全信息化、全流程化、全环保化的智能工厂,就是工业4.0工厂的一大特征。BMTS的工厂,完全满足了这个要求。BMTS上海工厂主要分为八大区域:总装生产线、中间体生产线、样件车间、预装配线、测量室、维修车间、仓储中心和测试中心。

BMTS上海工厂质量管理总监朱勤华带媒体探秘工厂

目前有五条“中间体”生产线、五条涡轮增压器总装线,一年的总产量可以达到150万套涡轮增压器,生产的节拍控制在55秒以内。生产线布局科学合理,在设计的源头上消除很多的浪费,并且在创造无间断的操作流程使问题可视化。

工人们正在产线装配涡轮增压器

比如Andon系统,通过实时的生产数据,监控着每一条线的及时产出,产线出现任何的问题都会马上在系统上体现,并通知相关工程师,第一时间解决问题。

Andon系统实时监控生产数据

接着媒体来到了工厂的培训中心,每一位员工在这里接受新员工培训,了解到公司的发展历程和目标,获得归属感和安全感。员工在培训学习之后,将在机器上自主完成理论内容的考试,这套考试系统会针对员工的考试结果的大数据不断更新,假如一道题每个员工都能答对,它会被去除,而假如一道题目经常答错,那么我们的培训员也会收到通知,加强该知识点的培训。

培训中心,朱勤华先生以通用的项目为例,展示每个零件细节精致的做工

在实际操作上面,生产模拟工位能够让员工在真正上线前,对所有操作有个了解和熟练的过程,既能满足生产的节拍要求,也能避免由此对产品质量产生风险。

培训中心“自主考试系统”采用了大数据分析自动更新题库

超高转速双面动平衡每分钟可达30万转

工业4.0不仅仅是一句挂在嘴上的口号,而是实实在在的先进技术的应用。那么BMTS的先进性到底体现在哪里? 首先就是“双面高速动平衡”技术。

工程师正在给媒体演示高速动平衡技术

“上海工厂拥有十几台最先进的高速动平衡机,转速可达每秒钟4000转以上,每分钟最高转速接近25万。”翁卓君先生如是介绍,“同时,我们不再采用传统的“单面动平衡”工艺,而是采用“双面动平衡“技术。传统工艺只切割一个零件,但是我们会对螺母和叶轮同时进行切割,可以使零件达到更高的平衡水平,这对降低整车的噪音水平是功不可没的。”

超高转速对零件的精度、对装配工艺和清洁度也都提出了非常高的要求。BMTS涡轮增压器零件的加工精度在1个μ以内,而人的一根头发丝大概是70个微米(μm)。

首创涡轮增压下线测试,MES全方位大数据控制

在此之前,涡轮增压器是没有下线测试的,装配完之后就结束了,品质得不到保证。BMTS在2008年首次引入了下线检测设备,自2010年以后,下线测试已经变成涡轮增压器行业的标配。该设备可以测试150个参数,对涡轮增压器的功能、噪音、泄漏等等可以进行百分之百的检测。

一方面,这些参数可以检测出涡轮增压器潜在的缺陷,另外一方面这些测试为增压器的技术改进提供非常宝贵的数据,进一步优化设计、优化加工工艺,不断持续改进。上海工厂的MES系统,(Manufacturing Execution System)即制造执行系统,对所有的参数进行全方位的监控和分析。

一流设备、一流技术、一流人才的高精度实验室

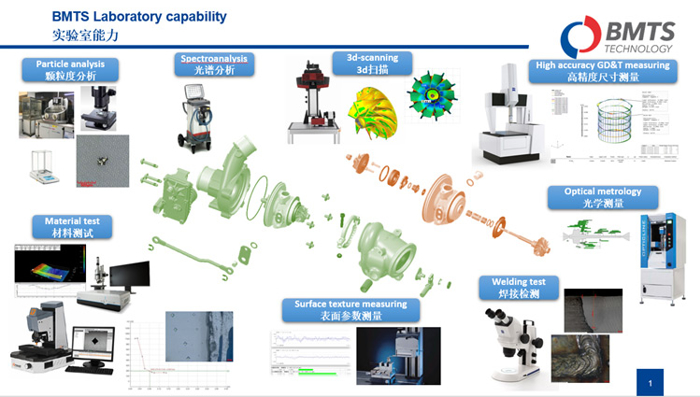

为了保证涡轮增压器在运转中的精密稳定性,BMTS上海的实验室具有先进的检测设备,专业的检测人员,完善的管理体,满足公司从来料到成品的各项检测需求。

清洁度室具备行内领先水平的自动化冲洗设备,结合精密天平及颗粒度显微镜对涡轮增压器的核心零部件进行颗粒度分析,严格把控涡轮增压器成品的清洁度。材料实验室可以进行焊接质量检测、渗氮层分析、材料物理性能分析,如硬度、力学性能等。光谱仪可以对金属材料进行化学成分分析,精密计量室有3台精度高达0.9um的蔡司三坐标,完成各类高精度、高难度的尺寸检测。同时配备有高精度的表面参数测量设备,光学测量仪可以实现对轴类零件的快速测量,3d扫描设备可以对涡轮部件及压轮进行全面、可视化的测量分析等。

三坐标的精度高达0.9微米,用于各类高精度、高难度的尺寸检测。

除了高标准、高精度的质量控制,在研发阶段,BMTS也会做空气动力学分析,轴系跳动轨迹分析,动态热应力分析等,这也是BMTS能在短短10年内成长为行业内技术领先品牌的基础。

在全空调、恒温恒湿的原材料仓库和成品仓库,BMTS的物料流转过程通过全信息系统SAP拉动,其中,原材料通过milk-run(牛奶车)上线,全信息电子看板拉动,保证稳定的生产,RFID,也就是无线射频技术,能实时跟踪牛奶车的位置,做到更精准更高效的物料流。

朱勤华在向媒体介绍仓库布局图和运作特色

原材料成品立体仓库分门别类摆放得整整齐齐,而且都有清晰的标识

成品生产完成后,会有自动驾驶的AGV小车将成品自动从生产线边,运输至最终的打包区域,提升物流运输的自动化、标准化、成熟度水平,每年相比牛奶车运作节约10万的成本,同时每天节约工人12公里的行走距离。

定制化的成品包装可回收循环利用

除了全自动,高智能化的设备外,BMTS也为环保做出了很多贡献。BMTS的所有成品都是定制化、魔术盒包装,能更好的适应中国多变的运输条件,给产品提供更好的保护,同时它也是可以回收循环利用的。

样品车间意在为每一位客户第一时间,提供测试样件,满足客户测试以及研发的需求。目前样品车间内已有先进的高速动平衡设备,Cab 激光打标机,Z-Mike 外径测量仪,Edmunds 内径测量仪等专业的设备。因此,上海样品车间具有生产废气涡轮增压器B-Sample 的能力,并逐步建立生产可变截面涡轮增压器的能力。

最后在场媒体们目睹了涡轮转子的自动清洗过程,KUKA的机器人会自动抓取零件,扫描识别码,然后经过喷淋,清洗和烘干,最终满足客户日益严苛的清洁度要求。

“原来一个看似小小的涡轮增压器竟然有这么高的科技含量,这样高标准、高品质的工厂,能保证出品的每一台涡轮增压器都是各项品质领先的。”在亲眼看到BMTS的涡轮增压器是如何生产出来的过程之后,在场媒体们纷纷为BMTS的匠心工艺点赞,切身体会了工业4.0的每个细节。

上午参观过BMTS上海工厂后,下午在场媒体参加了“科技引领·擎动未来”试驾活动,在场地体验了搭载BMTS涡轮增压器的各种车型,包括:宾利添越W12、宝马740Li、迈锐宝XL、荣威eRX5和大众高尔夫1.2T。据了解,前两款高端进口车型,涡轮增压器来自BMTS海外工厂,剩下三款国产车型搭载的涡轮增压器均由BMTS上海工厂生产。

搭载两台BMTS涡轮增压器的宾利动力十足、几乎听不到噪音

搭载BMTS涡轮增压器的荣威eRX5表现非凡

通过实车试驾,在场媒体感受到,宾利搭载两台涡轮增压器,可以在极短的时间介入而大大减弱了涡轮迟滞现象,同时对降低燃油消耗十分有利,车辆的性能也将随之提高。此外,大排量使用涡轮增压是锦上添花,小排量涡轮增压才是主流。比如大众高尔夫1.2T,动力表现媲美1.6L、1.8L自然吸气发动机,涡轮介入后爆发力甚至更好,关键还更省油,排放更低。插电混动是现在最实用的新能源汽车,荣威eRX5表现让人惊讶,动力相当强劲,发动机和电动机匹配良好。BMTS的产品从1.2升到6升非常全面,涡轮迟滞几乎察觉不到,响应性非常棒。

此次BMTS上海工厂媒体开放日,通过工厂参观和产品实车试驾体验,可以感受到BMTS在涡轮增压领域不俗的实力,作为商用车和乘用车的全系列、高技术、高品质的涡轮增压器提供商,BMTS融合了德国汽车工业严谨扎实的DNA和中国拼搏进取的企业家精神,在下一代涡轮增压技术中也能保持领先地位,持续为市场提供优质的产品。