未来的汽车发展的主要趋势主要在五个方面:电动,自主、共享、互联和每年更新一次,简称“eascy”。电动:汽车的未来将排放更少的废气和噪音到环境中,因为它是电动的。预计到2040年,全球电动汽车产量将高达4100万辆;自主:汽车的未来将占用更少的个人时间和空间,因为它可以自主移动。到2030年,高达70%的新车将具备自动驾驶功能,15%可以完全自主。共享:汽车未来将有可能通过方便的“按需”服务向任何用户订购车辆。互联:汽车未来适用于车与车和车联网通信,即汽车与其他汽车或交通基础设施(如红绿灯)的联网。在2020年,联网汽车技术将成为标准,越来越多的车辆配备了内置网络容量。

汽车行业面临着前所未有的变化,它将产生深远的影响。(来源:视觉资本数据报表网)

同时,对应用在涉及安全的电子部件(电子控制器,缓冲器,转向控制器,雨刷控制器)以及应用在先进驾驶辅助系统ADAS(毫米雷达、激光雷达、车与车、车联网)的电子部件有更严苛的可靠性要求。另外一方方面,电动汽车与现代汽车相比其工作时间更长,是如今的汽车的两倍以上甚至更长。因为现代汽车的年使用时间大约为500小时,电动汽车在充电时部分电子零部件也是在工作状态;由于共享汽车的趋势,电动汽车的驾驶时间将会超越传统的汽车,其未来所使用的时间会达到1000小时/年甚至会达到2000小时/年。这也意味着电子零部件在高温下的工作时间更久,温度也会更高。

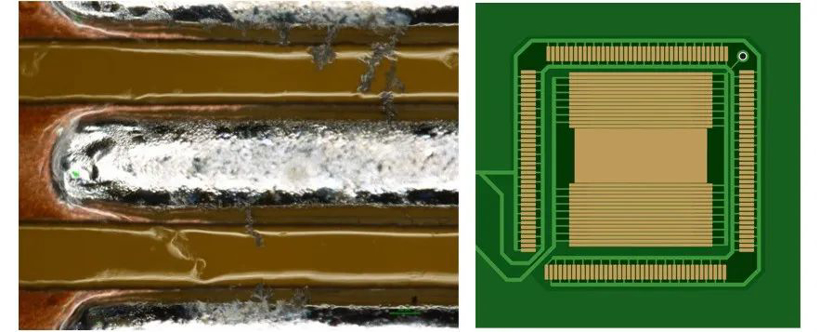

新一代的汽车为了容纳所有必要的电子设备,各个部件必须比以往任何时候都要微小。微型化意味着相应的导体路径之间不断缩小的距离导致了更高的电场强度。因此增加了电化学迁移的风险。电化学迁移是腐蚀的一种形式,影响着电子器件的可靠性和使用寿命。这种现象是由潮湿引起的,无论是在印制电路板的制造过程中还是由于外部的影响。例如车辆中的控制单元,温度波动会导致冷凝。在印刷电路板上沉积的水分,再加上焊剂残留,而助焊剂本身的绝缘阻抗不够,助焊剂在焊接后在PCB焊点周围呈离子状残留,而这些离子极易吸水,在电场强度的增加的条件下,会导致负相互作用,并最终导致短路。在SMT中, 焊点不仅要起到表面元件和基板的机械固定作用, 还要起到表面与基板及其他元件间的电气连接作用。就电子产品的可靠性而言, 为了形成合金结合良好的焊点, 焊料本身的机械强度是非常重要的。特别要求焊点具有耐热疲劳性能, 这是由于电子元件在使用过程中不可避免地会产生发热现象而导致热膨胀, 同时, 在不使用时温度下降会产生收缩, 如此反复循环将使焊点产生热疲劳现象。因此,焊料的合金和助焊剂都是影响可靠性的关键因素,对此,贺利氏电子提供了解决该问题的方案。

图1 电化学迁移在细间距PCB上的示例

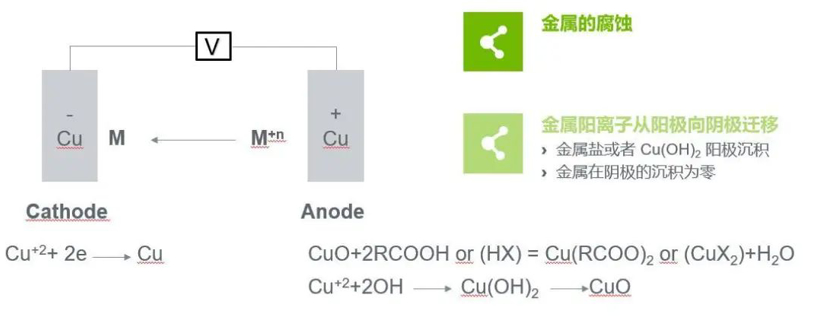

电化学迁移的过程

图2电化学迁移的过程示意图

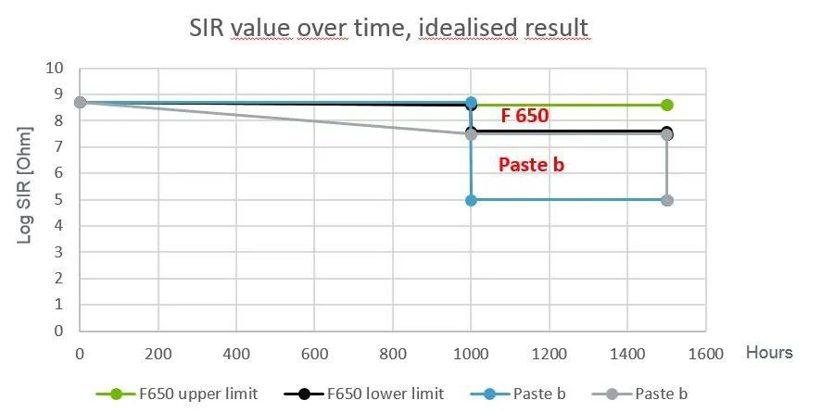

助焊剂体系中的活化剂(如酸性物质)用于改善润湿性,同时也会因金属腐蚀而导致表面绝缘电阻(SIR)失效,寻找润湿与SIR的平衡是抗迁移锡膏设计的关键。贺利氏电子开发了新的焊膏Microbond® SMT650在表面电阻方面有更卓越的表现。并防止了电化学迁移,即使在最极端的环境条件下。由于独特的材料组成的助焊剂,其化学成分在这里起决定性作用。

表面绝缘电阻SIR(Surface insulation resistance)测试 85°C/85%R.H. 1500小时

IPC-9202 limit at 7*10^7 Ohm (168hrs)

图3 SIR测试结果

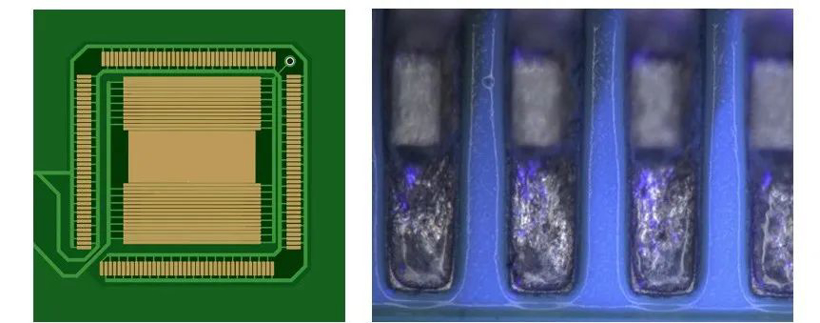

图4 1500 h之后没有电化学迁移迹象

此外,Microbond® SMT650与许多电子和印刷电路板用保护漆兼容

SMT650 Innolot六元合金

随着车载电子产品的应用不断提升,对于产品的可靠性要求也不断增强。许多感应器和和控制器都是安装在高工作温度及冷热交互变化的部位,如汽车引擎盖下的部件,对其操作温度的要求是大于等于150℃,超出了锡银铜(SnAgCu)合金所能够达到的性能(SAC 合金操作温度<120℃)。贺利氏电子的F650助焊剂系统与Innolot合金的结合提供了卓越的可靠性,特别是在汽车工业的小型化系统中。Innolot含有多种金属,通过其高度的热机械稳定性,提高了整个电子组件的使用寿命。换句话说,这意味着在更高的温度下使用时间更长。

Innolot是一个由终端产品制造商、学术界和材料供货商的电子行业专家共同组成的研发小组开发来的一种新的合金,在市场上已有10多年的历史,并被广泛应用在汽车电子行业。Innolot 合金是在锡银铜(SnAgCu)合金系统添加少量的镍、锑和铋等金属元素。

Innolot合金不管是使用在普通的操作温度125℃还是高达150℃的高温下,可靠性方面均有很大改进。连接陶瓷元件和环氧基基板PCB的焊点的可靠性在很大程度上取决于这两种不同材料的热膨胀系数CTE(Coefficient of Thermal Expansion)。陶瓷材料的热膨胀系数相对较低,而环氧玻璃材料的热膨胀系数相对较高。当一个电路组件被加热时,电路板的膨胀比焊接到它上的元件要大得多。热膨胀系数CTE的不匹配会对焊点产生剪切应力和应变。在重复的循环之后,焊点开始出现疲劳的迹象,裂缝开始蔓延,焊点的初始强度下降——有时会达到完全失效的程度。

改进了蠕变强度的Innolot的合金,其适应CTE不匹配的能力比传统的SAC合金更好,主要是因为:合金元素的加入通过“弥散硬化”和“固溶体硬化”两种方法使焊料合金层硬化以提高焊料的抗蠕变性能。(更多信息请咨询贺利氏电子)

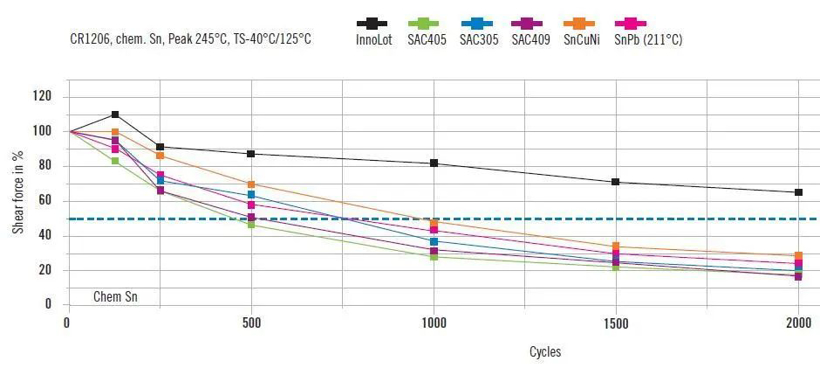

Innolot合金在可靠性方面的表现:推力测试

测试条件:1206的陶瓷电容,表面处理Sn,TS -40℃/125℃, 在不同循环次数下进行推力测试;测试结果如图5:结果表明6元合金的性能都超过其它合金。经过1000次的热冲击循环(-40℃/125℃ Innolot合金的剪切力强度仍保持初始剪切强度80%,相比来说,传统的SAC合金只有50%;当经过2000次的热冲击循环(-40℃/125℃),Innolot合金仍保持有65%的初始剪切强度,相比来说,SAC305, SAC405, SAC409平均只有25%。

图5 不同合金在经过TS -40℃/125℃

不同循环次数情况下的推力变化

那么为什么经过2000个TS循环之后,Innolot的推力仍旧能够保持初始值的65%以上?通过对比焊点的微观结构图(微观示意图是基于SnA3.8Cu0.7和额外加入Ni、Sb、Bi合金元素的Innolot对比):

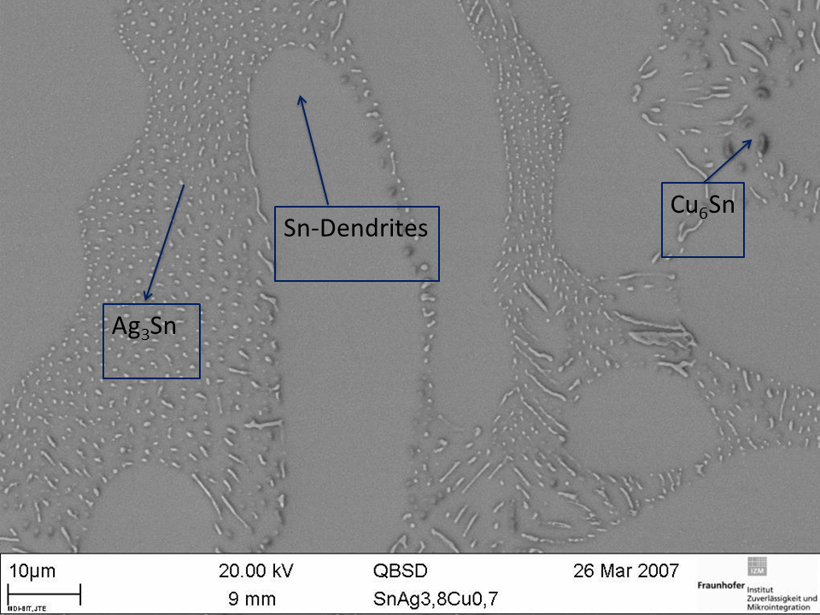

图6 SAC合金的微观结构

如上图所示SAC合金的焊点微观是以Sn为基础,Ag3Sn,Cu6Sn5金属间化合物分布在其中。

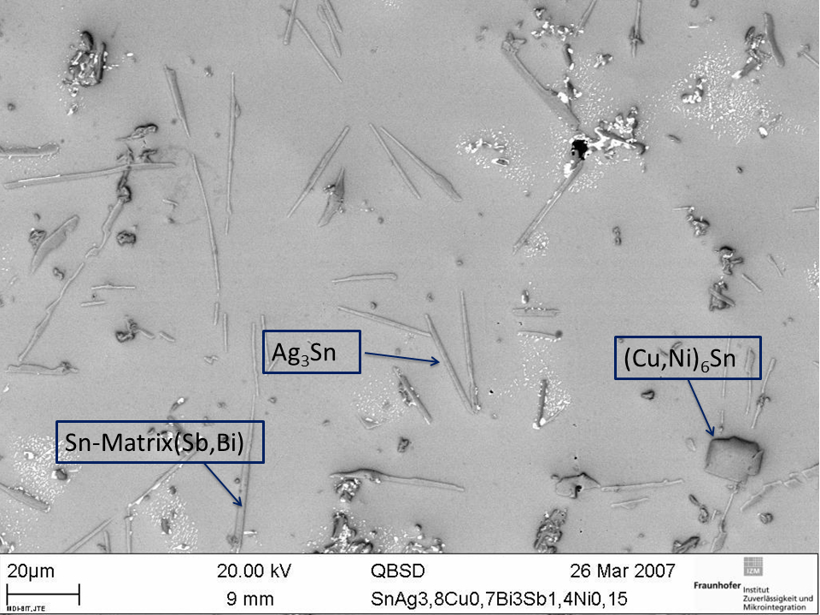

图7 Innolot合金的微观结构

与SAC焊点的微观结构相比,Innolot合金的焊点的微观结构被改变了,在Sn-Matrix有Sb 和Bi溶解之中,生成Ag3Sn化合物的同时,不溶于Sn的Ni与Sn形成IMC金属间的化合物以(Cu,Ni)6Sn5的形式存在,当在更多次循环时焊点所受的应力能够被Innolot有效的缓和,所以合金元素的加入使焊料合金层硬化以提高焊料的抗蠕变性能。

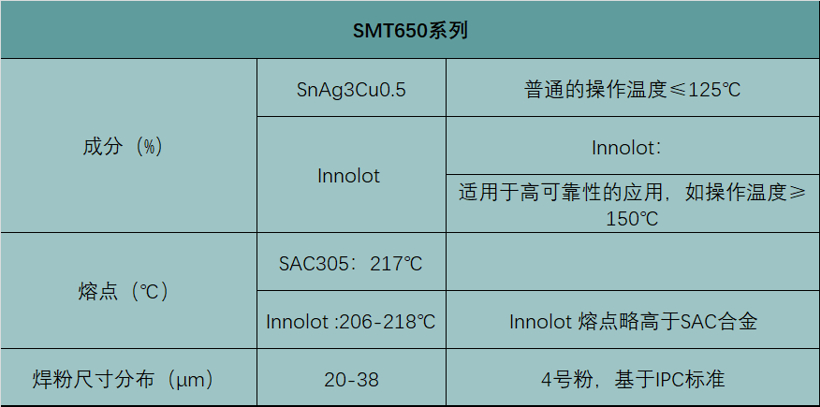

贺利氏电子最新研发的Microbond® SMT650系列的锡膏规格和特点,如下表

表1 SMT650系列

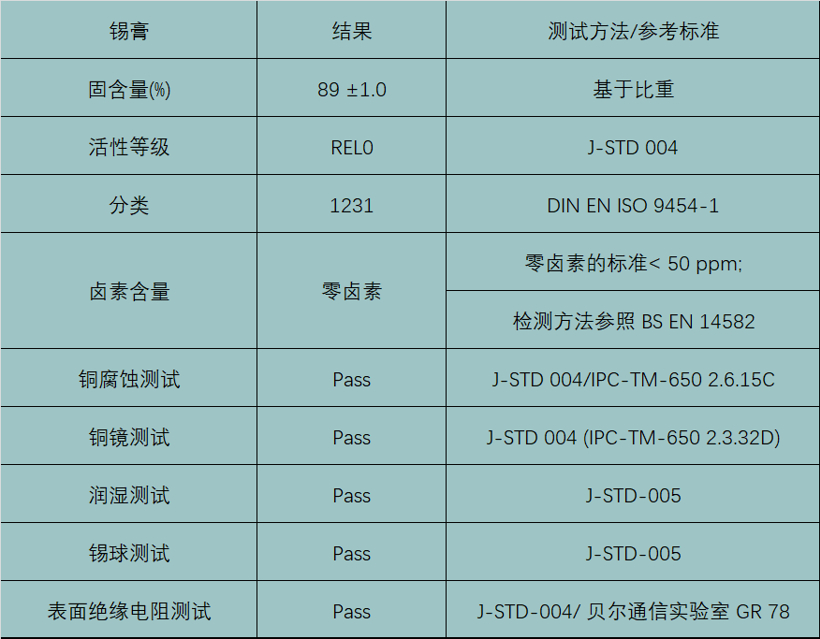

Microbond® SMT650 关键的特性及相应的测试结果。

表2 SMT650锡膏关键特性测试结果

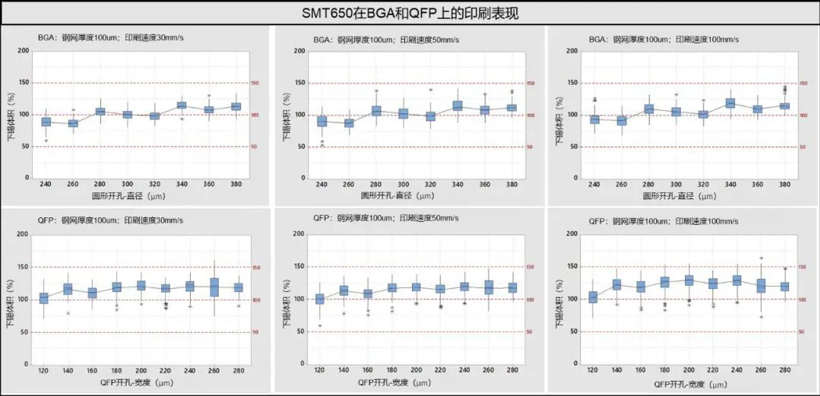

SMT650锡膏的可以印刷性测试,以BGA 和QFP为例使用100µm的钢网以不同的速度在温度23~30℃ 湿度35%~60%的环境条件下进行印刷测试,以钢网开口的尺寸作为100%体积计算。测试结果如图8所示:

图8 可印刷性测试结果

测试结果显示最小的pad上的下锡率也是安全的,在保持其他的条件不变的情况下,当速度增加时对下锡率的影响相对较小,SMT650锡膏不管是在低速还是高速印刷的条件下均有很好的下锡表现。另外,SMT650在相当严苛的情况下可以达到16个小时的钢网寿命,避免因为在钢网上使用的寿命过短而导致的频繁更换锡膏造成的产能损失。

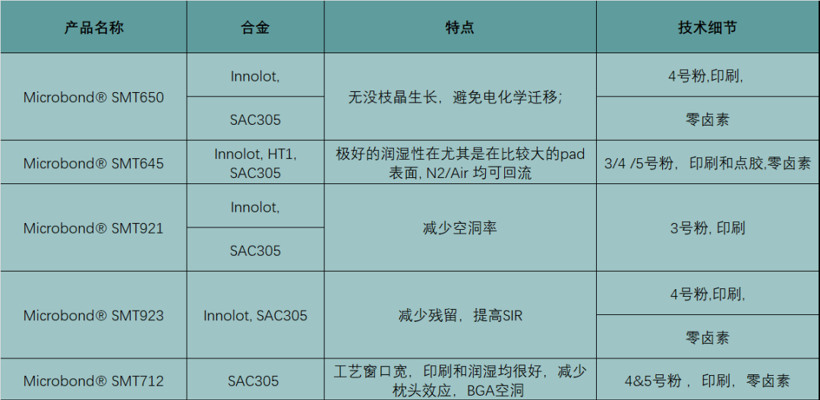

表3 贺利氏电子可应用在汽车电子产品的锡膏概述

如上表所示,贺利氏电子一直以来致力于对SMT锡膏的开发,尤其是对应用在汽车电子产品上的锡膏。以满足不同的工艺要求和应用窗口,包括更高可靠性要求的合金,贺利氏电子均有成熟的对应产品和解决方案。