动力电池是指用于电动汽车的电池。与小容量电池(如手机、笔记本电池等)相比,具有更大的容量和输出功率,可用于电动汽车驱动电源和大型移动电源应用。二次电池。锂离子电池或电池组的制造工艺有很多,防爆阀密封焊接、极耳焊接、软连接焊接、安全帽点焊、电池壳密封焊接、模组与PACK焊接等工艺繁多. 以激光焊接机为工艺。用于动力电池焊接的材料主要有纯铜(化学式Cu)、铝(Al)、铝合金、不锈钢等。

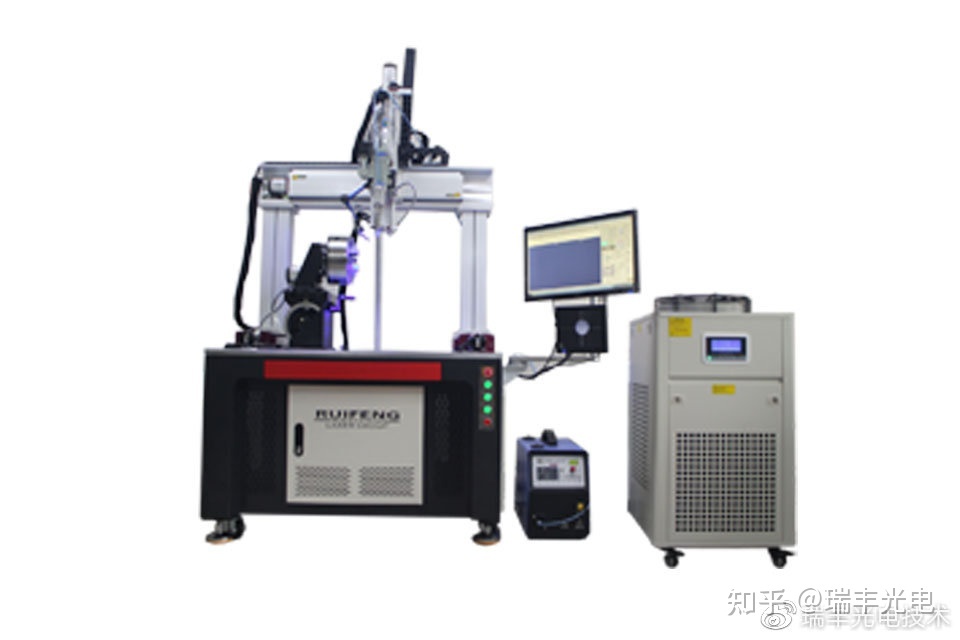

动力电池的制造工艺复杂。在节能高效的智能制造需求和动力电池安全性能不断提升的需求下,激光焊接具有高容量密度、高自动化能力、柔性强等优势,成为动力电池的标准配置。电池生产线,应用广泛。动力电池极耳、电芯壳、密封钉、软连接、汇流排、防爆阀、电池模组、PACK的焊接大大提高了动力电池的安全性和使用寿命。瑞丰激光专注研发技术和生产16年。多年激光设备研发经验,产品技术成熟,产品性能安全稳定。

激光封钉焊接机包括电池注液孔定位、注液孔清洗、封钉预焊、封钉满焊、焊后摄像检测等一系列全自动化工序,密封钉的进给。搭载自主研发激光器的能量负反馈功能,控制精度更高,电解液兼容性更强,最终焊接优良率≥99.8%,为行业最高的激光焊接优良率。同时,经过大量实际案例评估,配备复合激光器,可达到业界最高效率。

动力电池外壳与盖板的封焊:

动力电池的外壳材料有铝(Al)合金和不锈钢(不锈耐酸钢),其中铝合金用得最多,一般为3003铝合金蓄电池用长城不锈钢304网带厂家,少数采用纯铝。不锈钢是可激光焊接的材料,尤其是304不锈钢,无论是脉冲激光还是连续激光,都能获得外观和性能良好的焊缝。

铝及铝合金的激光焊接性能(熔点660°C)因所采用的焊接方法不同而略有不同。除了纯铝和3系铝合金,脉冲焊和连续()焊都没有问题。其他系列铝合金选择连续激光焊接以降低裂纹敏感性。同时蓄电池用长城不锈钢304网带厂家,根据动力电池壳的厚度,选择功率合适的激光器(指单位时间内物体所做的功量)。一般当壳厚小于1mm时,可以考虑使用1000W以内的单模激光器。使用1000W以上的单模或多模激光器。

小容量的锂电池往往使用比较薄的铝壳(厚度在0.25mm左右),18650之类的也有的使用钢壳。由于外壳较厚,此类电池的焊接一般采用功率较低的激光。使用连续激光焊接薄壳锂电池可提高5~10倍的效率,外观和密封性更好。因此,该应用领域有逐渐取代脉冲激光器的趋势。

激光焊接

以上就是激光焊接在动力电池行业的封焊应用。用于动力电池焊接的材料主要有纯铜、铝及铝合金、不锈钢等,高效精准的激光焊接可以大大提高汽车动力电池的安全性和使用寿命。动力电池激光焊接件较多,有耐压和夜间漏电测试要求。大多数材料是铝。由于焊接难度大,对焊接技术的要求更高。