看下去,文末有福利!

本文从以下几个方面进行讨论:

一、轮毂电机和普通电机有什么区别

2、德国舍弗勒与福特试制搭载轮毂电机的概念车

3、轮毂电机的设计难点

第一个问题“轮毂电机和普通电机有什么区别”讨论如下:

陈总:轮毂电机体积小,功率密度高

张先生:轮毂电机就是装在轮子里的电机,特点是外转子结构。直接驱动轮子!

张先生:轮毂电机有带行星减速器的内转子,也有直接带动外转子的。工作温度很高,散热不便,功率受直径影响大,是汽车电机技术难度最大的,只有日本才有。

吴总:轮毂电机目前在电动自行车上使用较多

李先生:轮毂电机用在电动自行车上。一般都是直流无刷的,基本上很少坏。现在在电动车上也有很多应用,但是控制是个问题。而且价格偏高。

余先生:轮毂电机多是用在轮毂上的永磁无刷电机。普通电机是指有刷电机,也可以是异步电机,有多种电刷。. . 也许电机布局不同。. .

王工:浅析汽车轮毂电机技术

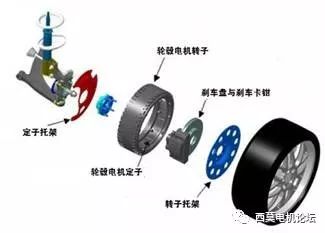

In-wheel motor ,又称轮毂电机技术,其特点是将动力、传动和制动装置集成到轮毂内,从而大大简化了电动汽车的机械部件。轮毂电机技术并不新鲜。早在 1900 年,保时捷就首次生产出前轮装有轮毂电机的电动汽车。20世纪70年代,该技术应用于矿用运输车等领域。在乘用车的轮毂电机方面,日本厂商开发这项技术较早,目前处于领先地位。包括通用和丰田在内的国际汽车巨头也纷纷涉足这项技术。目前,国内自主品牌汽车厂商已经开始研发该技术。

对于传统车辆来说,离合器、变速器、传动轴、差速器甚至分动箱都是必不可少的,而这些部件不仅重量大,而且使整车的结构更加复杂,还需要定期维护和故障率高的问题. 但是轮毂电机很好的解决了这个问题。在满足当前空间需求的前提下,未来由轮毂电机驱动的车辆可以变得更小,这将有助于人们改善城市的拥堵和停车问题。. 同时,独立轮毂电机驱动车辆具有更高的灵活性,可以实现传统车辆难以实现的功能或驱动特性。

轮毂电机只是大大增加了簧下质量,同时也增加了轮毂的转动惯量,不利于车辆的操控性能。此外,轮毂电机的工作环境恶劣,容易受到水、灰尘等方面的影响。在密封方面也有很高的要求。同时,在设计中需要单独考虑轮毂电机的散热问题。目前,福特汽车公司与汽车零部件制造商舍弗勒正在共同开发轮毂电机驱动技术,他们将利用该技术打造首款“后轮驱动”嘉年华。

朱先生:

In-wheel motor ,又称轮毂电机技术,其特点是将动力、传动和制动装置集成到轮毂内,从而大大简化了电动汽车的机械部件。轮毂电机技术并不新鲜。早在 1900 年,保时捷就首次生产出前轮装有轮毂电机的电动汽车。20世纪70年代,该技术应用于矿用运输车等领域。在乘用车的轮毂电机方面,日本厂商开发这项技术较早,目前处于领先地位。包括通用和丰田在内的国际汽车巨头也纷纷涉足这项技术。目前,国内自主品牌汽车厂商已经开始研发该技术。

米其林开发的将轮毂电机和电子主动悬架集成到车轮中的驱动/悬架系统结构图

王先生:

轮毂电机驱动系统按电机的转子型式主要分为两种结构型式:内转子式和外转子式。其中外转子型采用低速外转子电机,电机最高转速为1000-1500r/min。无减速装置,车轮转速与电机转速相同;内转子型采用高速内转子电机,配备固定传动比的减速器。,为了获得更高的功率密度,电机转速可高达/min。随着更紧凑的行星齿轮减速器的出现,内转子轮毂电机在功率密度方面比低速外转子轮毂电机更具竞争力。

典型内转子结构的轮毂电机驱动系统结构示意图

第二个问题“德国舍弗勒与福特试制搭载轮毂电机的概念车”讨论如下:

王工:德国舍弗勒与福特试制一款搭载轮毂电机的概念车

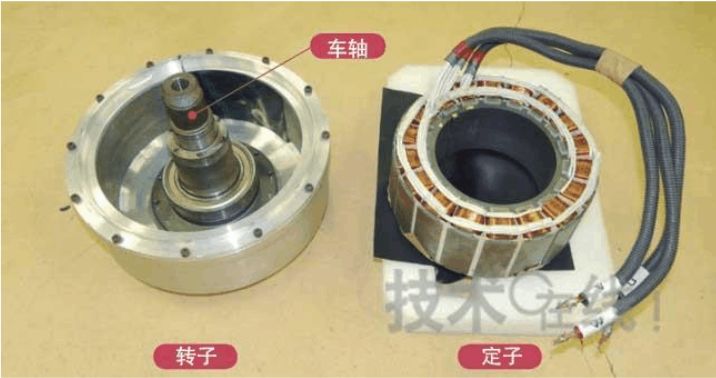

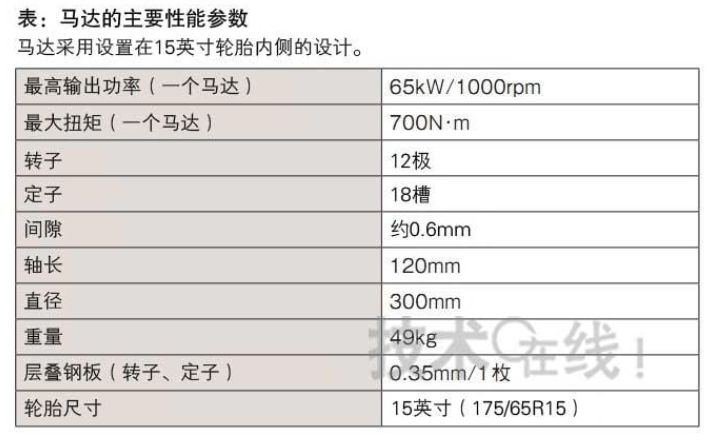

【日经BP社报道】德国舍弗勒集团(集团)宣布与福特汽车成功试制搭载该集团轮毂电机“Drive”的概念车。该车基于福特“”(),左右后轮各内置一台。汽车的特点是不仅电机,而且驱动电路、控制装置、控制器和冷却系统都装在车轮里。电机为不带减速器的内转子型。制动器为鼓式。

概念车最大输出功率为每轮40kW,可连续输出33kW。与2010年基于欧宝“Corsa”的概念车搭载的第一代轮毂电机相比电动车轮胎直径大了会影响速度吗,此次采用的第二代Drive的输出功率提升了约30%,扭矩也提升了75%。. 驱动电压为360-420V。内置轮毂的重量为53kg,比原装轮毂重了45kg。收纳在16寸轮毂内,容积为16L。虽然在车身搭载驱动电路的情况下比第一代重了6kg,但整车却比以往轻了很多。

这是因为驱动电路和控制装置内置于车轮内,省去了车内复杂的布线。路测表明,概念车虽然簧下重量较重,但与原型车具有相同的舒适性和安全性。此外,借助防滑装置提高了车辆稳定性,实现了改变左右后轮扭矩分配的扭矩矢量分配功能。(记者:日经汽车电子 鹤原义郎)

李先生:没有减速机。不知道是不是SRD,也不知道是不是搜了一下网站。内转子通过轮毂壳与轮胎相连。

陈工程师:嗯,不知道这样的电机对震动的要求有多高,因为从电机到路面只有轮胎作为减震器,轮胎在路上会遇到大石头或者起伏不平的路面随时。

刘女士:如果没有减震,电机很容易坏掉。

梁总:优化一下结构吧!避免脱落

陈工:日本实用的SRD把外转子和内定子分别放在铝盆里,避免部件碰撞。德国的那个明显不实用,据说不是真模,是样机。

此外,还有散热问题——日本使用卡钳,刹车不在轮毂内部而是在外部,而德国则是在电机内部完成。德国显然没有想好,估计以后要改方案了。

刘总:刹车、散热、防水、防泥(密封),这些是轮毂电机的基本要求,没有一个是容易的,所以它确实是最高技术的产品。控制系统呢。

张总:舍弗勒曾经想和奥迪合作开发轮毂电机。不知道是奥迪太强了还是舍弗勒太弱了。结果,没有办法合作。内转子轮毂电机至少比外转子轮毂电机散热性能好。就算是概念机,也值得学习一下,毕竟中国人本身就少见。

张先生:对于外转子,卡钳可以装在轮毂电机外面的轮子内侧。刹车盘随轮胎转动,但卡钳不转动。内转子刹车盘排列困难,散热困难。题图中,鼓刹是装在内转子内侧的,太烂了,温度很高。回转密封困难,抗振能力低,定转子之间容易发生干摩擦。判断这东西不可能实用,需要借鉴日本的外转子SRD进行实用。

王工:不知道大家对5525这对轮毂电机了解多少。它们在抗震抗震、防尘、涉水等方面有哪些独特优势?

李总:我上周在上海车展上拍了5525的照片,好像没看到其他有应用的轮毂电机。

谭先生:这是网站。网站介绍云,只知道是盘式交流永磁电机,具体型号不详。这是我第一次知道这家公司。一家只有 80 名员工的小公司,只有原型,没有产品。

吴女士:我一点都不明白。从刚才看的资料来看,盘式马达确实是防震的,原理一目了然。由于定子和转子垂直于轮胎,转子不易撞击定子,防水防尘效果更好。不过国外地图上没有刹车系统,估计是想靠倒车刹车。其实日本人早就试验过了。倒车制动只能增加三分之一的制动力,而且还是靠机械制动。这是思想不够。另外永磁电机怕热,轮胎发热很严重,所以这也是一个问题,如果用稀土就更不用考虑了。简而言之,它是一个原理原型,远非实用。

张工程师:我同意圆盘式,但不同意永磁式。必须有外置制动盘,即制动盘必须在电机外面。

张工程师:这个电机在各种工况下的振动是没有问题的。虽然是轮胎减震,但是有些原理不能细说,大家懂的。

李先生:

我不太同意你说的。虽然这台样机只是IWM样机,但是各种工况下的实验都证明振动是没有问题的。您提到的刹车发热问题和轮胎发热问题可以通过一些特殊的设计来隔离。工程师会考虑到你考虑过的基本问题。关于机械刹车的使用,这样的大功率电机如果装在车上,时速可达160km/h。如果没有机械刹车,你觉得会有人买吗?安全性能有保障吗?大家可以看到功率大小数据,请自行评估功率密度和扭矩密度,看看在磁钢用量相同的情况下,盘毂的尺寸是否够用。

最后补充一点个人观点:轮毂电机无非是两个趋势,IWM和IWD,低速直驱轮毂,高速轮缘,低速直驱采用径向PMSM追求高扭矩密度,高速采用高速电机,最高转速18000-,可选PMSM或异步电机。或许还有中间路子,中速+变速箱,但是真的很少见。无论哪种盘式电机都不能适应。盘式电机虽然有很多优点,但永磁盘式电机漏磁大,功率太低,而励磁或异步盘式盘式电机功率密度低,无法集成到轮子中,所以盘式电机不是一个好的选择. 但是你要说低配车的使用,这个我不否认。

杨女士:是圆盘式交流电机。这是我第一次听说它。在我看来,它是一个外转子径向 PMSM 电机。如果说错了,请不要笑。

张总:如果把刹车盘设计在轮外,会简单很多,不会增加对电机的干扰,但对产品替代会有一定的影响。并非每个 OEM 都会为您的制动盘留出空间。因此,基于通用性考虑,将其集成到集线器中。

陈先生:看来你知道内幕,我猜。我又看了一下图,确实是外转子的径向方向。我昨天看到了叉子。网站上的资料太少了,估计得保密。

张工程师:

想了想,我觉得其实是一个基本的技术经济路线问题:要不要用稀土。德国和美国的想法是PMSM,具有效率高、功率密度高(体积小)、发热量低等优点。因为发热量低,散热问题小,电机本体小,方便整体封闭设计(无散热口),但把机械刹车放在电机里有点省心身体。

日本的想法是不使用稀土,所以传统的SRM/SRD是更好的选择。当然也有新的磁性材料,如金属玻璃(非晶磁铁)等。SR的优点是便宜,缺点是效率低、发热量大、功率密度低(尤其是体积)。

日本的轮毂电机,丰田等采用的是内转子带减速器的设计,很厚,但是用永磁材料是没有问题的。一些大学等使用没有减速器的SRM的新概念。从表面上看,永磁同步电机具有效率高、发热量小、噪音和振动小等特点。但SRM效率低、发热量大、噪音和振动大。从工程师的角度来看,显然 PMSM 胜出。但只是用稀土就被日本人淘汰了。当然,日本也在家用电器和电车(铁道列车)上使用PMSM。一些混合动力汽车也使用永磁同步电机,但它们都与变速箱相连。

也有把PMSM用在电动车上的,不过都是概念车。目前SIM-drive的外转子电机包括永磁同步电机和开关磁阻电机,两者同时发展。难不成也是内部竞争?SIM-drive的外转子PMSM电机,技术出口台湾东元,为什么?如果是看家技术,为什么要给台湾人?另外,虽然PMSM的反向制动力很强,但仍然不足以丢弃制动盘,因此制动发热非常严重。你低估了刹车的热量。日本研究表明,负重轮的温度通常在200度以内,极端条件下(在下坡山路上连续紧急制动)达到400度,

因此,刹车发热和轮胎发热都不小。当然,可以采用技术措施来隔热,但要付出代价。盘式电机功率密度低,SRM也较低,但盘式电机的优点是可以叠加。两个或三个盘式电机可以放置在一个轮毂中。当然,前提是盘式马达超薄。这个技术难度不低。. 我认为 PMSM 更适合用作机舱内电机,万向轴驱动车轮,而不是轮内电机。

沙工:我对电动车了解不多,就弱弱地问一两个问题。第一,胎温是不是很热?如果外转子定子的热量能够比较容易散发,可以采用一些油冷或其他冷却方式。这样就不会造成永磁转子温度过高。二是轮毂电机直驱和高速型。高速的需要加一级或几级减速机直接驱动车轮吗?

陈先生:

目前看到的日系轮毂电机基本都是外置刹车盘。只要把刹车盘和轮毂电机集成在一起,就没有通用性的问题。机器图上没看到机械刹车,估计很简单。它采用规则辐条并用螺栓固定在外转子上,有助于限制热量,但会增加一些重量。密封件估计是传统的旋转密封件。

发动机在内转子内侧有一个鼓式制动器。估计不是正常使用,也只是在极少数情况下使用,但那时候有过热的危险。内转子通过四个螺栓连接到轮罩,这有助于减少传递给轮胎的热量。估计轮壳用的是高弹材料。设计虽然精美,但值得怀疑,实际路试终于可以证明。

张工程师:非晶材料一点都不便宜。非晶的价格是硅钢的两倍多。非晶虽然比钕铁硼等永磁便宜很多,但考虑到使用量,总成本恐怕也不少。它并没有低很多。而且非晶的饱和磁密度不好,体积一下子就大了很多。非晶还有一些其他的问题,比如应力和结构有很大的变化

王总:非晶材料目前还处于实验室状态,离谈成本还很远。该技术是目前进步最快的。虽然不如稀土,但毕竟有降价的前景。

王工程师:另外,散热问题确实是个不小的问题。电控半导体堆也很烫,电池也很烫。电池专业人士表示,如果能够保持理想的温度,锂电池的寿命可以提高一个数量级。日本永磁同步电机不落后,但不重视

朱女士:这是SIM驱动扔到台湾的永磁轮毂机。注意内外转子之间用了一个铝盆来处理干摩擦。这解决了冲击负载问题,但也增加了气隙,这是一种常见的设计,也可以使用 SRM。永磁同步其实是一项简单的技术,而SRM则是一项高科技。我不反对永磁同步电机,但希望向奔驰公司学习电动车轮胎直径大了会影响速度吗,在万向轴传动系统上做实做实。不要在轮毂中使用它。轴传动不会出现轮胎热制动、热路冲击等问题。理想情况下,电机工作。当时的劣势是与汽车高度集成,不能作为独立的车辆销售。

张工程师:非晶材料很长时间以来都不是实验室产品,已经批量应用于配电变压器,但很少用于电机。

曹总:非晶材料还处在早期阶段,能得到并不代表能产业化。性能不尽如人意,价格依然昂贵,但目前进展很快。此外,非晶态材料适用于盘式电机,不适用于径向电机。

曹先生:

再次捍卫观点:盘式开关磁阻电机是电动车之王:

东北大学开发出世界上第一台轴向间隙型轮毂 SR 电机 日本东北大学开发了一种轴向间隙型 SR(开关磁阻)电机,其扭矩可与使用稀土(稀土)的现有永磁电机媲美。轴向间隙型在永磁电机中并不少见,但在SR电机中属世界首创。

另外,本研究的一部分是与日立制作所日立综合研究所的共同研究。SR电机是与日立制作所合作制造的。SR电机的结构简单。定子包括铁芯和线圈,转子只有铁芯。其特点是强度高、耐高温,因此有望用作HEV(混合动力汽车)和EV(纯电动汽车)的驱动电机。但存在转矩低于同尺寸稀土永磁电机的问题。

因此,这次通过调整SR马达的结构,将通常的径向间隙型改为将定子夹在两个转子之间的轴向间隙型,从而提高了扭矩。此外,采用常见的电机铁芯材料硅钢板代替Fe-Co(铁钴)作为铁芯材料,从而降低了成本。东北大学测量了试制的轴向间隙型 SR 电机的扭矩。实线和虚线表示相同尺寸和相同极数的轴向间隙型和径向间隙型SR电机的计算扭矩密度和线圈电流密度。菱形线表示轴向间隙类型的测量值。电机直径266mm,长度130mm,

可以看出,轴向间隙型SR电机的扭矩比原来的径向间隙型SR电机大很多。当线圈的电流密度达到汽车电机功率所需的20A/mm2时,对比扭矩密度发现,轴向间隙型SR电机为39.6N·m/L,约为普通电机的1.5倍。原始的径向间隙型 SR 电机。据报道,目前用于混合动力汽车的永磁电机的扭矩密度为35~45N·m/L。可以看出,轴向间隙SR电机的扭矩密度已经达到了相当的水平。

传统上,不使用永磁体的电机与使用永磁体的电机相比,扭矩和效率较低,但有了这一成果,可以通过调整电机的结构来实现相同的性能。今后,本次开发的轴向间隙型SR电机将作为轮毂直驱电机应用于电动客车,通过实际行驶试验进一步验证其实用性。

未来,通过建立最佳形状和最佳设计方法,有可能超越永磁电机的性能。(记者:滨田佳彦《日经汽车科技》)

张工程师:非晶材料很早就实现了产业化,非晶变压器也很早就实现了产业化。只能说非晶电机还没有实现产业化。

李先生:非晶,是SMC铁粉芯吗?目前机械性能无法保证,适用于盘式低速电机。大家好,五一节是假期。我还在努力工作,所以趁午饭时间有空就去论坛看看,给我一个前十的版主。

张工程师:就是无定形,不是SMC,两个不同的东西

李工:我也是新手,摸着石头过河。不知道胎温,至少测试没问题。外转子的散热性能不如内转子,但要注意内转子的热量不能过大,即内转子电机转子的热量更多难以消散。其实关于内转子还是外转子,主要看主机厂给出的功率密度和扭矩密度指标是用IWM还是IWD。直驱的内转子和外转子都很好,轮边的内转子很好。不能再高速一级减速,行星齿轮布置。我对变速箱了解不多。直接驱动的定义是没有变速箱。

陈工程师:我学会了,我会快速扫盲wiki

张工程师:非晶是条状材料,SMC应该算是粉体。差别不小。此外,非晶的生产也有一些特殊要求。

陈工:我说的是低成本技术。非晶材料的可加工性极差,现在重点发展加工技术,如激光焊接。金属玻璃的制备也是一个问题。杂质影响很大,掺杂可以改性,都需要研究。生产的工艺良率是核心技术,这些解决方案可以很便宜。以后肯定便宜,现在贵也不是问题。

张工程师:非晶材料的加工性,有些解决不了,有些可以解决。至于价格,以目前无定形的价格来看,能赚钱的公司并不多。估计未来成本会有一定程度的降低,但需要大幅降低可能很难。

耿先生:

轮胎温度和档位问题:一般轮胎温度不要超过100度,但夏季高温区路面温度可达80度,轮胎在200度以内,一进水就会冒出蒸汽倒了。在极端条件下,连续下坡紧急制动,瞬时温度为400度。如果轮壳或辐条用螺栓固定在外转子上,热传导量小,但对螺栓的要求高。2楼有4个转子。像日本的SRD电机,外转子直接连在轮子上,热传导严重。

一些公司已经测试了带有行星齿轮减速器的轴输出轮毂电机。于是,试车台模拟了数百公里的恶劣路况,齿轮都被打孔了。因此,结论是齿轮不能用于轮毂电机。只有万向轴传动才能使用齿轮。此外,径向轮毂电机的定子和转子也严重磕碰,所以用铝锅盖起来。实际模型和理论原型基本上是两个不同的东西。

吴女士:舍弗勒研发出纯电动车扭矩分配系统

【日经BP通讯社报道】舍弗勒(德国)开发出用于纯电动汽车(EV)的扭矩矢量分配系统,并在“2013年人车技术展”上进行了展示。该系统安装了一个用于 EV 驱动的电机和一个用于控制车轴中扭矩矢量分配的电机。驱动电机输出的动力通过双速变速箱传递至终减速器,电机输出的动力进行扭矩矢量分配,通过行星齿轮减速器减速并带动差动齿轮机构旋转,从而改变力矩分配。

舍弗勒表示,由于搭载了两台电机,左右独立驱动方式看似结构更简单,但考虑到故障响应等因素,该公司的系统更加可靠。由于一切都排成一列,可能会担心车轴的总长度太长,半轴(Half Shaft)会变短。此次展示的系统并非开发中产品,而是上一代产品。在最新产品中,用于扭矩矢量分配的电机位于单独的位置,而不是同轴,并且整体长度较短。(记者:滨田佳彦《日经汽车科技》)

洪女士:上面是全轴电机系统。一个大电机负责驱动,一个小电机负责两侧车轮的差速,也就是扭矩分配。小型电机加速或减速以驱动两侧不同速度的车轮。缺点是使用了大量的齿轮,需要两个电机,不如两个轮毂电机方便。

吴先生:好像有道理,但减震真的很麻烦

张工:大电机负责驱动,小电机附在大电机输出轴的一端,只在车轮的一侧工作。通过正反转动作,使这一侧车轮的速度与另一侧的速度不一致,起到差速作用。影响。

第三个问题“轮毂电机的设计难点”讨论如下:

吴总:电动车电机的发展趋势之一是轮毂电机,但是国内生产这种电机的厂家很少,大部分都是从国外进口的。轮毂电机的设计难点有哪些?尺寸限制、重量、散热……希望论坛里的各位朋友多多交流意见,谢谢

陈总:首先,轮毂电机要有一个定义:可以放在轮毂内的电机驱动系统?可以是直接驱动,也可以是减速增力矩驱动。可以是低速大扭矩,也可以是高速小体积。我觉得思想应该更开放一些。否则,就很难有所突破。

吴女士:几吨车辆的重量压在电机上,支撑承重部分的电机架受力变形必须满足电机机械气隙误差的要求。如果您对具有这种加工能力的制造商有任何了解,请分享。

张工:尺寸、气隙、振动和对车的影响:非簧载质量

李女士:我看过概念车,应该是轮毂电机。它与传统汽车最大的区别在于,一个是整个车轮转动,一个是只有车轮最外圈转动。振动问题应该不容易解决。毕竟电机是直接通过轮胎接触地面的,没有专门的减振。硬物会导致电机转子变形卡住?承重问题应该也很难。按照A3杆车800KG的前桥,加上座位上人的重量,一台电机的压力接近500KG,气隙变形?另外,供暖问题也不好解决。轮胎的热量会传递给电机,磁铁的耐温性会更高。废话,

史先生:1、磁振损耗;2. 簧下质量高

史先生:密封、冷却、水管引线疲劳、低速大扭矩、簧下质量等。

陈先生:这里的轮毂电机是指放在轮辋内的电机

邓总:相对于其他电动车,我个人认为轮毂电机的轮辋刚度更好。

陈先生:关于振动及其对气隙的影响,是否可以认为轮胎的高度稍微高一点会好一些?

刘工:关于承重和变形,我个人认为轮毂电机的轮胎应该更宽、更高。散热多采用水冷或油冷。这种电机的功率密度相当高,冷却也比较困难。

于先生:您能详细说一下磁的振动损耗吗?我认为这不是一个大问题,因为有轮胎可以缓冲。

史女士:这种电动机的运行环境差,密封确实是个大问题。你有什么好的密封建议吗?你说的水冷是水套吧?你觉得用油冷却怎么样?

每个人都提到了非簧载质量,但我不知道。让我们更直观。会对整车产生什么样的性能影响?体现在电机上,需要更轻的重量。这台电机的大概功率(kw)/重量(kg)=?

邓女士:轮毂电机一般都是高扭矩设计的,功率/质量普遍不高。用功率密度比来评价电机是非常不可靠和没有意义的。

王总:所以可以考虑,减速机+高速电机:可以解决振动、散热等问题。

陈女士:非簧载质量大会影响车辆的稳定性、NVH等性能

王工程师:

轮毂电机具有高功率密度和高转矩密度的特点。然而,由于工作环境的限制,轮毂电机的定转子可用空间有限,散热方式单一。电机运行时,热源集中在一个小体积上,容易引起局部过热,对绕组和永磁体造成严重的安全隐患;此外,轮毂与地面直接接触,对烟、尘、雨等恶劣的外部环境敏感,对密封性要求高。

张工程师:

增加非簧载质量和轮毂的转动惯量会影响车辆的操控性。铝制下摆臂主要用于减轻重量。如果加上轮毂电机,这些努力就白费了。对于普通的民用车辆,往往采用铝合金等一些相对轻质的材料来制作悬架部件,以减轻簧下质量,提高悬架的响应速度。然而,轮毂电机只是大大增加了簧下质量,同时也增加了轮毂的转动惯量,不利于车辆的操控性能。不过,考虑到大部分电动车型都局限于运输而非动力性能,这还不是最大的硬伤

张工:电制动的性能有限,维持制动系统运行需要很大的动力

商用车车桥内置缓速器采用涡流制动原理,轮毂电机的制动也可采用此原理。现在很多传统的动力商用车都配备了涡流制动原理(即电阻制动)的辅助减速设备,比如很多货车使用的电动缓速器。

由于能源的关系,电制动也是电动汽车的首选。然而,对于轮毂电机驱动的车辆,由于轮毂电机系统的电制动能力较小,无法满足整车制动性能的要求,需要附加机械制动器。然而,对于普通电动乘用车来说,没有传统内燃机驱动的真空泵,需要电动真空泵提供制动助力,但这也意味着更大的能量消耗,即使再生制动可以回收部分能量,如果制动系统的有效性要得到保证,制动系统消耗的能量也是影响电动汽车续航里程的重要因素之一。

此外,轮毂电机的工作环境恶劣,容易受到水、灰尘等方面的影响。在密封方面也有很高的要求。同时,在设计中需要单独考虑轮毂电机的散热问题。