作为汽车产品开发过程中的一项关键技术,CAE由于可以凭借计算机信息处理,并集成计算数学、计算力学等,形成系统化的技术解决方案,助力车企在提升研发设计效率和产品性能的同时,缩短研发周期,降低研发成本,正受到广泛的关注。

比如莎益博的CAE解决方案,针对汽车开发中的机械力学、热力学、流场、电磁场等物理现象均可以为相关的设计提供决策支持。近日,在由盖世汽车主办的“2021第四届全球自动驾驶论坛”上,莎益博工程系统开发(上海)有限公司测试与测量事业部部长康友树就重点围绕汽车电动化与智能化等新技术变革,介绍了莎益博一系列的解决方案。

莎益博工程系统开发(上海)有限公司测试与测量事业部 部长 康友树

助力自动驾驶提升系统可靠性

作为当前汽车产业最主要的变革趋势之一,智能化正在不断重塑汽车产品形态,使得汽车除了作为传统的交通工具,还开始具备能听、会说、可自动驾驶等多重特征。尤其是自动驾驶,随着先进感知、智能决策等核心技术的迅猛发展,已经开始从辅助驾驶向高阶自动驾驶快速演进。

而要打造一套具备高级别自动驾驶能力的系统,在前期必须进行大量的工程验证,来确保系统的高安全性和高可靠性。比如仅在系统可靠性这一项,美国兰德公司就曾研究指出,一套自动驾驶系统至少要通过110亿英里的驾驶数据来进行系统和算法的测试验证才能达到量产的条件。很显然要开展这么长距离的测试,仅仅依靠实车验证并不现实,这时候CAE仿真测试的重要性就体现出来了。

自动驾驶测试验证示例,图片来源:莎益博

在莎益博的CAE解决方案中,可以通过构建ADAS验证评估系统,将系统的控制逻辑、车辆模型、外界仿真程序、交通流仿真程序等进行整合,同时结合大数据分析技术,来应对开发自动驾驶时十分复杂的环境系统,从而高效分析系统的可靠性。“不过,想要开发这些功能,首先必须了解实际交通环境中可能发生的各种情况,且仿真复杂的道路环境需要充分协调并控制多变环境之间的信息。” 康友树指出。

针对摄像头、雷达等车载传感器,莎益博也有对应的性能检测及优化方案。比如为防止摄像头因镜头热变形出现错误检测——如果摄像机使用塑料镜头,可能因热变形而导致检测失误,在设计阶段莎益博就引入了光线跟踪技术,提前确认镜头热变形以及由此引起的摄像性能变化量,进而采取相应措施。在雷达方面,莎益博构建了雷达在环测试系统,可利用雷达回波仿真设备与暗箱实现雷达目标仿真测试,助力雷达开发与性能测试。

另外,考虑到开发人员在评估大量的自动驾驶控制系统验证数据时,会因解析人员不同而发生波动,使得实现精度较高的评估往往需要花费很长的时间,为此莎益博专门引入了大数据分析技术。通过构建统计模型,使用聚类技术进行自动分析,使大量验证场景可视化,从而消除人为因素引起的波动。“本技术还使用了贝叶斯网络,用概率描述因果关系,以图形模型分析事故发生的原因和敏感度。” 康友树进一步补充道。

多方面护航新能源汽车安全

与目前自动驾驶仍处于规模化应用初期不同,新能源汽车作为汽车“四化”变革另一重要产品形态,已经进入了成熟应用阶段。据中汽协统计数据显示,今年上半年我国新能源汽车累计销量达120.6万辆,同比增长201.5%,与2019年全年水平持平,新能源汽车渗透率也由今年年初的5.4%提高至9.4%。与此同时,2021年6月,我国新能源汽车保有量截至也已经达到了603万辆,占汽车总量的2.06%。

然而,在新能源汽车高速发展过程中,目前依然存在诸多不和谐现象,比如电池安全。近日,包括北汽新能源、长城汽车、奇瑞汽车等在内的多家车企均因电池安全实施了新能源汽车召回,再一次让动力电池安全问题成为公众关注的焦点。事实上,基于市场的需求和《电动汽车用动力蓄电池安全要求》对于电池系统热失控后5分钟内不起火不爆炸的强制标准,此前各大电池企业也纷纷发布了相关技术,有可实现高续航的磷酸铁锂电池,也有保证“用不起火”的811技术等等层出不穷。对此,莎益博也在积极探索相关的解决方案。

图片来源:莎益博

在电池管理系统方面,鉴于传统的解决方案主要是依靠连接到电池上的传感器反馈的信息来管理,莎益博在优化方案中构建了电池一维电数学模型和一维热数学模型,当作电池的数字孪生体,存放在控制器中,并进行自动运算,同时通过真实传感器传回的信息实时修正数字孪生体。“这样控制器就可以从数字孪生体的超前运行中,来预测真实电池即将发生的问题,以提前采取控制策略。” 康友树指出。

莎益博还将CAE用于优化电池微观结构中。由于构成电极和分离器的材料组合多种多样,其内部结构也十分复杂,据康友树介绍,莎益博自主研发了Multiscale,用于仿真电池内部微观结构,以检查电池的电气特性,从而大大缩短实验时间。“此外,由于实现了可视化,就可以了解过去型号上的相关问题,并获得进一步提高性能的新举措。”

电池冷却系统也是莎益博关注的重点。通过构建电池的ECM(等效电路)模型,将其与一维化热流体仿真相结合,莎益博明显加快了冷却系统的重量、冷却效率和充电效率等设计参数的研究。

除此之外,在电气化领域,莎益博还开展了使用具有功能性的树脂复合材料替代金属材料的研究,以助力整车减重,提升续航里程。而通过将热传导性较高的碳纤维混合在树脂中,实现相当于金属的热传导率,同时还可以因尽可能少用碳纤维,实现成本节约。“在材料的设计上,我们公司自己开发了Multiscale,来配比树脂基材和碳纤维,分析这种复材的力学性能,传热性能。” 康友树介绍到。

另外还有使马达、齿轮等产生的振动和声音可视化、可听化的解决方案,以助力开发者将噪声降低到国家规定的上限以内。根据可靠性物理(RPA)原理,快速且高精度地预测引起基板热以及振动的原因,对ECU的使用寿命实施可靠性评估。使用信号噪音传导仿真,捕捉电压/电流开关时产生的信号噪声源,并提取产生传导噪声的寄生成分参数,然后根据这些参数对传导噪声进行理解以及采取相应的对策。

全生命周期为车企赋能

对于汽车产品而言,除了在设计阶段需要将一系列的安全因素纳入考虑,以实现尽可能高的可靠性,在生产制造阶段,同样有很多会影响产品最终性能的地方。因此,立足于CAE,莎益博其实构建了一套覆盖汽车全生命周期的解决方案,以多方面为车企赋能。

比如在初期的研究开发阶段,除上面针对智能化和电气化的一系列解决方案,莎益博同时还研发了多领域仿真技术,用于处理复杂的物理现象。构筑HILS评估系统,以EPS为例,在传统的开发风格中,一般在开发后期即实际车辆验证期间实施EPS系统评估,而莎益博的解决方案,可按照道路和外界模型计算出路面信息,监控车辆状态,使用路面反力仿真马达再现路面产生的反力扭矩,在接近实际车辆的HILS环境中构建一个可以对运动情况进行评估的系统。用于自动代码生成的Utility Tools,则可以进一步提升整个开发过程的效率和质量,莎益博可以提供一个MBD综合支持环境,对各个流程提供标准化、无缝化的开发环境。

助力材料选择:图片来源:莎益博

另外,为助力汽车产品开发,莎益博还推出了工具协作型系统,基于实际车辆测试结果与CAE结果之间的比对,助力自动调整产品模型参数。Ansys GRANTA Selector材料选取工具可助力车企和零部件企业进行轻量化、低成本、降低环境负荷的高效材料选择。

在设计阶段,莎益博开发了可以加快嵌入式软件开发及其仿真的ANSYS SCADE,该系统基于ISO 26262准则开发,支持AUTOSAR软件组成设计,可自动生成符合安全标准的嵌入式软件用认证代码,将开发成本平均降低50%。而针对汽车零部件的光、热等特性,莎益博也有精细化的解决方案。比如凭借Ansys Fluent,莎益博可建立热辐射模型,进而实现更加高效的热管理,基于CAE模型建设,莎益博还能够通过热应力量化零部件磨损程度。自适应远光车用照明技术(Adaptive Driving Beam)可以助力实现更精准的前照灯矩阵光束设计,光线跟踪技术同样可用于快速设计和分析复杂的光学产品,为设计人员提供支持。

为提升开发效率,莎益博还引入了AI技术,通过将现有仿真数据和现有测量数据作为训练数据,用人工智能的方法构建代理模型,再分配以边界条件,来大大提高计算速度。“例如在空气动力计算时,可将计算时间从72小时缩短到10秒。” 康友树指出。

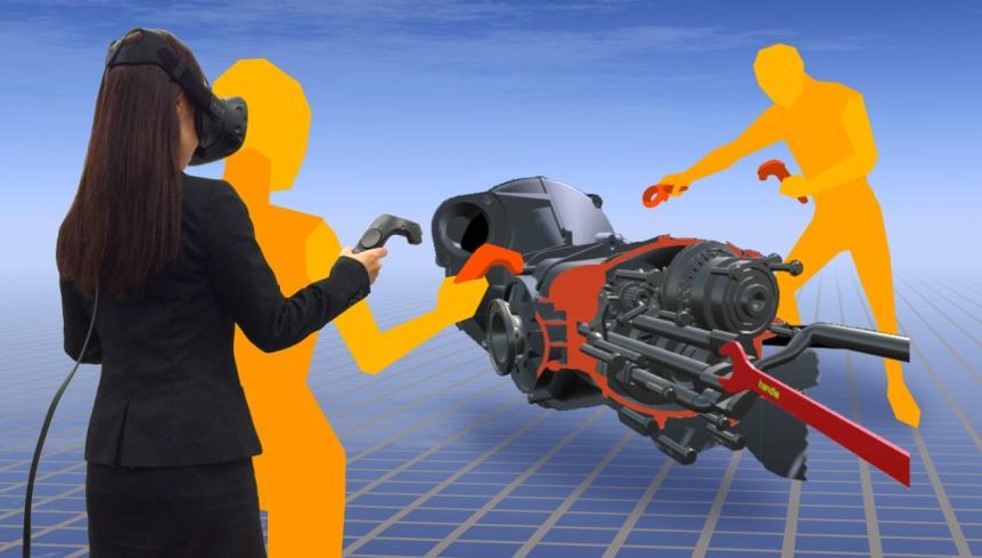

采用VR设计评审以缩短工期,图片来源:莎益博

在生产及量产方面,莎益博主要是运用CAE改进工艺,提高产品品质和生产性能。比如利用CAE对树脂复合材料的可制造性进行研究,从而降低试做和实验成本,缩短开发时间。AR/VR技术在此过程中也得到了充分的运用,包括采用VR设计评审以缩短工期,将AR引入生产培训,实现设计团队与生产现场之间的远程协作。

大数据、物联网等新一代信息技术也贯穿在莎益博CAE解决方案的方方面面。比如借助大数据分析技术,莎益博可以帮助客户精准分析行驶数据,以实现最优化防腐蚀处理。物联网则主要用于连接现场生产设备,进行数据收集,以向设计师和分析师提供工厂实际测量数据,从根本上改善生产效率和成品率。另外,考虑到在设计中使用CAE以及在生产中使用各种数据,会造成数据大量积累,莎益博表示还将积极开展长期、低成本数据存储服务等,以更好地为客户服务。

当前,随着汽车产业变革进入深水区,无论是对新技术的应用还是新产品的升级迭代,行业的整体要求都在越来越高,而CAE由于是将基于物理样机试验的传统设计方法与基于虚拟样机仿真的现代设计方法相结合,大幅缩短产品开发周期,俨然成了行业变革的加速器,在未来有望实现更广泛的应用。