随着能源危机与温室气体的排放,汽车实现轻量化迫在眉睫。在国际层面上,全球先后制定了多项具有约束力的公约和协定,1992年《联合国气候变化框架公约》,确定了对于环境挑战国际合作磋商的基本框架。1997年,国际签订了《京都议定书》,在框架的基础上更进一步限制了温室气体的排放,另外规定发达国家和发展中国家碳排放减少的义务。2015年更进一步对碳排放内容进行了明确,签订了《巴黎协定》议定书,截止到2020年,全球已经有190多个缔约方是签署了这一协定。

中国作为一个负责任的大国,从2006年开始,逐步发布了多项气候报告,包括《气候变化国家评估报告》,《中国应对气候变化国家方案》。之后,2020年习近平主席在联合国大会上发布了国家双碳的战略,计划2030年实现碳达峰,2060年实现碳中和。此后国家的工信部、生态部,包括各行各业就掀起了落实双碳目标新高潮。

大环境下,汽车轻量化迫在眉睫

在国家双碳战略的驱动下,汽车轻量化作为汽车工业的核心研究内容,并且逐步明确了以全生命周期碳排放作为轻量化的目标。过去实现车身轻量化,行业内普遍采取减重,却忽略了材料的重要性。世界汽车钢联盟先进高强钢应用指南数据显示:高强钢单位碳排放值是铝、镁、碳纤维的20%、10.5%和5%,虽然密度高于铝、镁、碳纤维,但制造零件的碳排放最低,成为汽车全生命周期实现“0”碳排放的最理想材料。

对于汽车行业而言,虽然钢是碳排放最少,但实际上仍然有技术方案和途径能实现碳的进一步降低,甚至实现零碳排放。从钢铁行业2020年提出的碳排放技术路线可知,其包括控碳、降碳和净零碳三个阶段。

第一个阶段是控碳,总目标是通过控制产能和压减产能实现碳排放总量的控制。

第二个阶段是降碳,在整个钢铁生产流程通过节能提效,通过结构调整和能源替代,实现碳排放的进一步降低。

第三个阶段是技术升级,通过发展冶金技术以及碳捕集借助碳汇实现净零碳的排放,最终钢铁行业要实现净零碳排放的目标。

结合趋势,河钢得天独厚

河钢在双碳战略和汽车轻量化的大背景下,也制定了自身的轻量化的技术路线。

首先是针对钢铁的生产流程、能源供应和技术升级方案,制定了战略措施,通过六大降碳技术路径的实施,到2025年,碳排放总量峰值下降10%。到2030年总碳排放较峰值下降30%。再是深度脱碳期,通过新技术的应用,如碳捕集、碳综合技术,碳排放峰值再下降45%,到2050年实现碳中和。

如图,是河钢集团的低碳钢铁生产流程,绿色能源供应和碳减排技术。

首要的低碳流程工序是炼铁,要建设60万吨的熔融还原冶炼高炉,今年下半年将要投产,通过给转炉供应铁水,另通过加入部分废钢,以及连铸和后续深加工等流程,实现汽车用钢长流程的生产,这会实现碳排放超过10%的减排。另外,还规划了电炉炼钢的生产流程,电炉炼钢大部分采用废钢,一部分采用DRI轻还原的炼铁钢。轧钢采用短流程CSP和ESP来生产汽车用钢,使降碳达到更高的水平。

其次,无论是长流程、短流程还是传统流程,始终在进行绿色能源供应方面的技术研究和实施,通过打造能源循环,全流程使用绿电,在钢厂里光伏发电比例不断提升,促进绿色能源的应用,减少碳排放。在碳减排上,也发展了很多新技术来解决二氧化碳捕集和应用,以及二氧化碳存储相关技术,为将来2050年实现净零碳排放目标实现奠定了基础。

材料、工艺 河钢不断精进

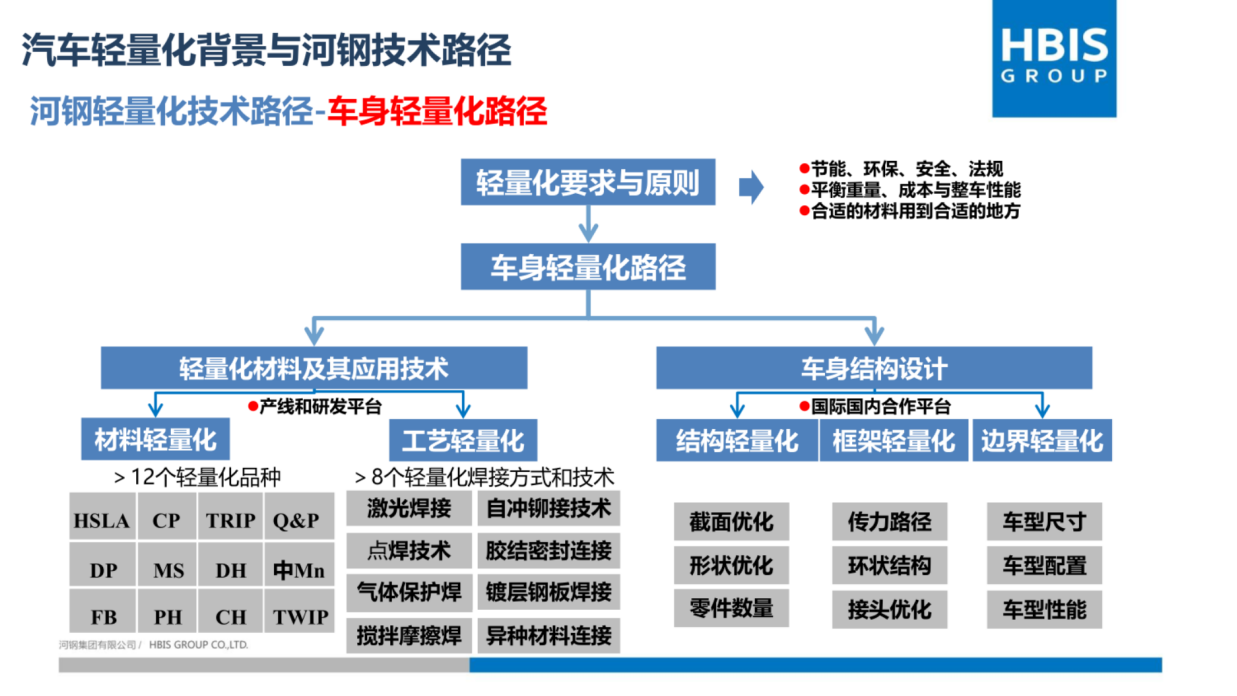

在材料上,河钢已经供货了超过12个轻量化的品种;在工艺层面,包括轻量化的成形和焊接技术。轻量化结构设计主要是结合国际国内的合作平台,开展结构轻量化、框架轻量化等方面的研究工作。

轻量化产品的发展,目前为止与钢铁行业同步,材料发展要将强度和主要性能指标提升作为当前的目标,促进钢铁在车身碰撞、性能、刚度等方面的性能提升,目前强度已经做到340-2000MPa的钢种研发,同样的钢种河钢做到延伸率在不断的提升,在车身应用钢性能上也不断得到了改善,将来在钢铁产品结构上再进一步优化。

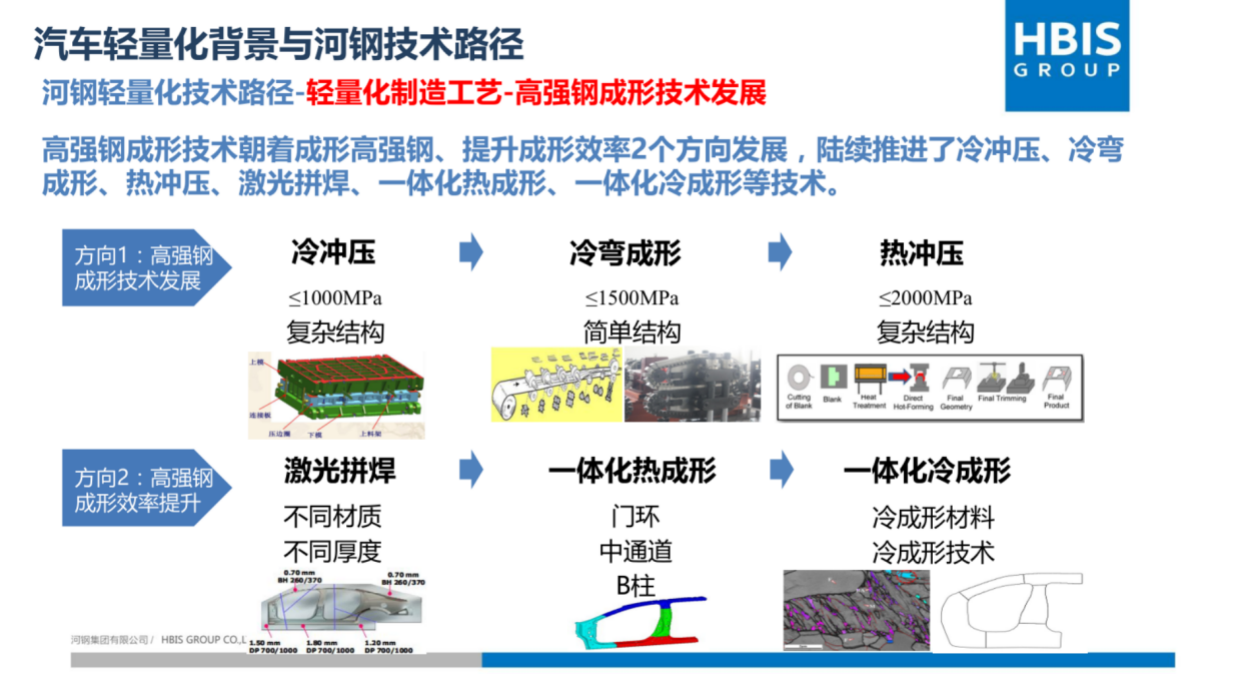

在成形技术上,高强钢随着强度增加,成形性能是急剧的下降,成形技术也会作为重点的应用技术研发方向。成形方向一是解决高强钢本身的成形技术问题,包括冷冲压,解决了复杂结构的成形,主要面向高延伸率的钢种成型;对于更高强度、截面形状比较简单的零件,河钢发展了冷弯成型和渐进成形,包括辊弯、链模成形等。成形方向二是解决高强钢成形效率的问题,河钢发展了激光拼焊、一体化热成形、一体化冷成形等技术。

针对高强钢部件的连接技术,河钢逐步开展2000MPa以下超高强钢、特殊镀层超高强钢板、异种材料等连接技术研究。另外,河钢也在不断推进轻量化的车身覆盖件,高强钢的白车身,超高强钢的白车身,焊接技术的开发和应用,包括1000-2000MPa的材料点焊技术、激光焊接,包括二氧化碳气体保护焊及其配套的焊接技术。目前正在做一些多材料混合的车身连接技术开发,包括材料铆接、胶结,以及新型焊接技术轻量化的研究和应用。

生产研发 河钢产品值得信赖

河钢立足于产线和研发技术,构建了产线的研发平台。在研发上,河钢打造了多级研发平台,包括国内集团有两个省级的产业技术研究院,包括子公司拥有国家级认定的技术中心,包括产线有自己的技术研究室;国际上,河钢和昆士兰大学、伍伦贡大学等国外顶尖学府以及研发机构建立的国际研发平台,对前沿的产品技术和应用技术进行研究。

在国内,像北科大、东北大学建立了合作平台,进行产品和工艺技术以及关键技术的提高,河钢和其客户进行全产业链的产品和应用技术体系研究,有力的保障了河钢轻量化产品的品质。

通过不断完善高强钢的生产和应用技术,创新产品技术、生产技术和应用技术,实现了高强钢工艺性能的优化和提升。高强钢的稳定性在不断的得到提升,从产量逐步提高,对用户要求的逐步满足和实现,高强钢尤其是980MPa,1180MPa等钢种的性能和强度,进行全面的统计与性能化的改善。

据悉,河钢的产品能够满足汽车全车身的制造,其产品覆盖5个产品大类,10个产品系列,基本上覆盖到了所有钢种,强度级别最高到2000MPa。产品规格最宽到2030毫米,厚度能到25个毫米,产品规格也能实现汽车的全覆盖。

经过10余年的发展,河钢汽车产量也逐步提升,这块工作能力逐步加强,在2018年,汽车用钢的产销量达到了725万吨,成为国内第二大汽车用钢的供应商。2021汽车用钢总销量达到666.7万吨,稍微有些产能下降,主要是因为河钢的产能转移和结构调整,很多厂往海边在搬,影响了一部分产能。但河钢高强钢的产量没有受到影响,持续的得到增加和改善,到2021年,高强钢的产量达到了140多万吨。

细化产品 河钢提供多种选择

对于车身外板的轻量化,河钢有高强度的IF钢,以及烘烤硬化钢。烘烤硬化钢,能够满足140-240MPa级别,全系列的烘烤硬化钢的应用,最近几年因客户要求,开发了6个月长时效的烘烤硬化钢,能够满足汽车制造的需求,产品包括冷轧和热镀锌180、200MPa级别,也就是HC180B和HC220B排号和级别。对轻量化,最常见的是高强度低合金用钢,河钢能够提供所有标准要求的260-420MPa级别,最近几年根据客户的要求,河钢也开发了标准之外的产品,包括460级别的,460LA、500LA、550、600、800,包括1000MPa的也在开发过程当中,高强度低合金钢得到了长足的发展。

双相钢是河钢推广应用最广泛的钢种,通过低屈和高屈的两个产品系列,另外产品强度是450-1180Mpa级别的冷轧和热镀锌产品,产量也是非常高。目前河钢正在开发更高强度的双相钢,促进1300MPa以上的开发和应用。

DH钢是在双相钢的基础上开发了新钢种,目前强度级别是590-780Mpa,能提供冷轧和热镀锌两个产品级别。这个产品是在双相钢的基础上引入一部分残余奥氏体,在成形的过程当中有比较好的抵抗变形的能力。980Mpa的强度级别已经完成了工业试产,并马上要进行客户推广、应用。

马氏体钢利用国内第一条引进的高氢水淬的高强钢生产线,开发了980-1500MPa,全系列的马氏体钢。马氏体钢具有组织均匀单一的特点,屈强比、辊弯性能都非常好,在汽车上安全件应用上面得到很好的推广。目前河钢正在开发1800MPa的马氏体钢,预计2022年能完成试制工作。

QP钢产线具备一步法、二步法QP工艺能力,批量供货产品包括980MPa-1180MPa级,更高级别1300MPa级QP钢于2017年完成工业试产,1500MPaQP钢已完成实验室研发,正在开展应用技术研究。目前QP钢供货能力持续加强,超过10个客户应用我们的QP钢。

热成形钢,轻量化品种里面最重要的一个战略品种,目前河钢能够供货的热成形钢包括裸板、铝硅电层板两个类别,包括1500Mpa、1800Mpa、2000Mpa,三个级别。其正在开发镀锌热成形钢系列,可能在今年会进行进一步的应用。

钢相对其他材料而言,无论是从组织结构还是从元素成分体系方面,它可发展的方向非常多,组织类型非常多,河钢相信通过新的控制机制,河钢会有新的钢种开发出来。高强钢产品发展依然具备开发潜力,河钢在这方面投入了相当大的精力,包括将来发现新的诱导塑性机制,开发新的一些钢种,包括低密度钢,比如在钢中添加铝,铝的含量达到一定程度之后,钢的密度下降非常多。另外高弹性模量钢、适合温成形的钢,高强耐热耐蚀的热成形钢,高强度锌铝镁钢板等有望从实验室走向应用。

高强钢的发展,将来大有可为。

聚焦方案,助力汽车产业高质量发展

高强钢发展的十年间,河钢客户发展也十分迅速。

2012-2015年是客户培育期,在这一阶段产量是10-30万吨,高强钢只能应用于一些商用车,2016-2018年间客户迅速增长,高强钢不断在乘用车、新能源汽车、座椅和电池上面有应用。未来通过和客户的合作,通过和世界汽车用钢联盟合作,积极参与未来钢质汽车相关的项目研发,高强钢能够更进一步在智能汽车、自动驾驶汽车等新型应用场景进行应用。

长时效BH钢的应用,新能源新车型投产到上量阶段,采用烘烤硬化钢进行设计的钢卷或板料,很有可能需要库存超过三个月的时间,如果不进行零件冲压材料有时效的风险。为了满足这个需求,河钢开发了长时效的烘烤硬化钢,投入到应用,取得了比较好的一个效果,已完成发罩外板、车门外板等零件减薄与抗凹协同控制技术开发上面进行了很多应用。

某车型原用DP780钢,要实现性能提升,河钢采用了DP980钢等厚度替代,通过组织改善提高性能,替换完以后,顺利通过仿真碰撞测试,安全性能得到极大的提升。

在侧碰解决方案上,某款新能源车型采用2000MPa的热成型钢进行车门防撞梁设计,结构是采用W性的设计,零件冲压完实测强度超过2000MPa,伸长率达到7%以上,三点弯曲、高速拉伸的性能都能满足供货商的要求。制造成零件以后,零件性能等等都能达到车身和零部件的要求,包括碰撞测试也能满足客户的碰撞要求。

河钢用1.5-2.0Gpa热成形钢进行一体化车门门环的制造,将原来的6个零件合成1个零件,河钢实现了零件的减重。因为改善了偏置碰的传递路径,所以使得整个偏置碰安全满足要求。

另外一个案例是轻量化激光拼焊解决方案。实现了前纵梁HC410LA+DP980激光拼焊,成形完了以后,整个零件的成形回弹控制在1毫米以内,关键区域的回弹控制在0.5毫米内,整个零件焊后的内应力满足零件控制的要求。

轻量化产品独立的部件,比如座椅方面有很多的应用,座椅对人的安全还是有很大的影响,对轻量化的要求有很大的影响。针对某著名座椅厂河钢开发了980MPa的高强钢,实现了小于1.5毫米规格的高强钢的供货物。成形完后,尺寸精度能控制在0.05毫米,焊完以后疲劳性能是满足认证要求。

河钢集团钢铁研究总院主任工程师熊自柳博士认为,河钢在轻量化方面,从材料到应用技术做了大量的工作,尤其是对全流程绿色钢的生产做了大量工作。他相信再过五年、十年以后,对绿色钢的研发和生产投入了大量资金,随着国家双碳战略的提升,这部分投入是值得的。对于钢铁行业而言,持续的降碳减碳,对于缓解环境压力,调整钢铁行业产业结构,提升钢铁行业的竞争能力大有裨益。