作为一家世界著名汽车发动机和动力传动系统零部件供应商,BorgWarner(博格华纳)一直专注于开发领先的动力及传动系统方案,以改善燃油经济性、降低废气排放和提升动力性能。而涡轮增压技术是未来科技发展的重要阵地。在增压器技术不断地更新换代中,博格华纳涡轮增压系统网罗来自世界各地的技术专家,为改进内燃机涡轮增压系统性能做出了坚持不懈的努力,在新型系统研发和发动机管理系统总成方面取得了丰硕的成果。下面针对博格华纳已释放或在实验阶段的几项先进技术进行简要介绍。

可变截面涡轮增压器

-变截面增压器提供了更宽广的涡端流量范围

-与普通的废气放气阀式相比,提高了低速扭矩

-使EGR控制更优化

-未来将有更多的汽油机应用

博格华纳涡轮增压系统出品的VTG可变截面涡轮增压系统工作温度上限已达850℃。未来用于柴油发动机的VTG可变截面涡轮增压系统工作温度上限将达到900℃。随着VTG技术的不断改进,此类高工作温度上限的设备必将更加广泛地用于汽油发动机。

两级可调涡轮增压器

-多级增压器极大地优化了从低速扭矩到最大功率的性能

-在欧洲应用于乘用车/商用车上

-在北美,应用于商用车上

-2014年,博格华纳已率先在中国批量应用

R2S两级可调涡轮增压系统由两个不同规格的涡轮增压器构成。这两个涡轮增压器串联在一起,通过旁通阀调节机构控制。来自汽缸的废气首先进入排气歧管,此时可以选择使用高压涡轮(HP)实现较高的压缩比,也可通过旁通阀将一部分气体直接导入低压涡轮(LP),之后全部气体将被低压涡轮进行二次压缩。博格华纳为广大汽车厂商提供了这种新型涡轮增压技术,推动了其发动机研制技术的发展,满足了市场对发动机功率、油耗和排量的逐渐提高的要求。

电驱动增压器

-动力响应提升50%

-二氧化碳排放降低至8g/km

-动力提升,性能等同于二级增压,但成本更低

减少油耗的关键点在于减少内燃式发动机的排量和气缸数量及尺寸。使用小排量发动机造成功率损失和驾乘舒适度的降低,在低转数情况下更为明显。使用匹配高效的增压装置,可扭转这一局面。除了VTG可变截面涡轮增压技术和R2S®两级可调涡轮增压技术外,博格华纳大力推动eBooster®技术的发展。将电动增压器与普通带废气阀门的涡轮增压eBooster®进行精确的匹配串联,更大地覆盖不同发动机工况扭矩需求,大幅提高压缩效率。

球轴承技术

-扭矩响应时间提升25-40%

-降低摩擦损失,提高效率,二氧化碳排放降低2%

-有效解决轴承润滑与高速运转时产生的噪声

-提高冷启动性能

众所周知,普通汽油废气涡轮增压器的轴系转速最高可达15万转,且随着低速扭矩以及排放的需求,更高转速增压轴系的开发迫在眉睫。博格华纳最新研制的球轴承是解决这一困难的极佳选择,球轴承区别与现今普遍使用的浮动轴承而言,转动响应更快,使增压器在发动机较低转速就介入工作。在增压器正常转速工作时,极大减小轴系内部的摩擦损失,提高轴系效率,而在增压器全负荷工况下,有效减小了轴系的高转速运行噪声。

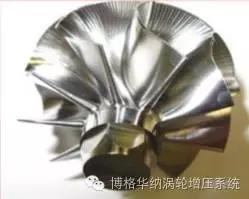

钛铝合金涡轮

-与标准的镍合金材料相比,转动惯量减少30%

-提高了发动机的加速性能

-降低了柴油机的瞬态排放

-目前博格华纳应用在北美市场,不久将全球范围批产

涡轮头由于其受温较高,一般采用含镍的合金钢铸造而成,铸钢重量大造成转动惯量变大,如果减轻涡轮头的重量,则能极大改善增压器的低速响应能力。博格华纳最新开发的钛铝合金涡轮就能减小30%的转动惯量(与镍合金材料相比),除此之外,钛铝合金涡轮带来发动机性能的提升和排放的降低,但是相对现有涡轮头来说成本较高。

钣金蜗壳技术

-重量减轻

-低热惯性

-减少热辐射

-降低成本(相对于不锈钢铸件)

钣金蜗壳又称不锈钢焊接涡壳,它是通过法兰或焊接的方式与排气歧管连接。因此可实现从汽缸到催化转换器的全程空气隔绝。使用耐热铸钢机壳,承受废气温度可达到1050℃,不锈钢制涡壳与铸钢机壳相比,在能效比和输出功率方面不相上下,但其热容性较低,因此在冷启动阶段能更快触发催化转换器。

博格华纳专注于尖端技术的开发与投产。除了上述介绍的技术外,博格华纳逐步投放市场的B系列轴系,双流道/双通道设计,以及广泛应用的废气电控执行器,ECRV/PMW阀等先进技术奠定了博格华纳在涡轮增压行业的领袖地位。