宝马集团最新一代涡轮增压发动机沈阳投产

2016年1月22日,华晨宝马汽车有限公司新发动机工厂正式开业,标志着这家合资企业拥有了世界领先的发动机生产设施和技术,为宝马新一轮本土化发展揭开了序幕。新工厂将引入性能卓越的最新一代BMW 3缸和4缸涡轮增压发动机,为华晨宝马未来的产品升级和新产品推出奠定了基石。

华晨宝马汽车有限公司总裁兼首席执行官海森博士

华晨宝马汽车有限公司董事会主席吴小安先生

宝马集团负责生产的董事齐普策先生

华晨汽车集团董事长兼党委书记祁玉民先生

宝马集团大中华区总裁兼首席执行官康思远先生

↑嘉宾剪彩合影。(从左至右依次为):宝马集团负责生产的董事齐普策先生(Mr. Oliver Zipse);宝马集团大中华区总裁兼首席执行官康思远先生(Mr. Olaf Kastner);华晨宝马汽车有限公司总裁兼首席执行官海森博士(Dr. Anton Heiss)

宝马集团负责生产的董事齐普策先生专程来华参加活动。他表示:“我们在中国建立的创新而高效的生产设施让我每次来访都倍感自豪。发动机生产对宝马而言意义非凡,我们的百年历史从制造飞机发动机开始,而BMW就是‘巴伐利亚发动机制造厂’的缩写。今天,我们把宝马集团最先进的发动机生产技术和产品带到沈阳,这是我们本土化发展的又一个里程碑。”

华晨宝马总裁兼首席执行官海森博士表示:“华晨宝马早已是中国高档汽车制造商的成功典范,今天新发动机工厂的开业为这个成功故事揭开了新的篇章。它意味着我们的合资企业正迈入本土化发展的全新阶段,而且会助力我们推出更多新产品,永葆宝马品牌对纯粹驾驶乐趣的承诺。”

华晨汽车集团董事长兼党委书记祁玉民、华晨宝马汽车有限公司董事长吴小安、宝马集团大中华区总裁兼首席执行官康思远等企业领导和省市政府领导及当地各界贵宾也出席了活动,并为新发动机下线剪彩。

引入核心技术,强化对华承诺和信心

工厂大门

华晨宝马新发动机工厂总面积达到90万平方米,与铁西整车厂一路之隔。新厂采用世界最新设计理念和技术,拥有铸造、机械加工和总装三大工艺车间以及高效的物流体系,是宝马集团在德国之外唯一拥有铸造车间的发动机工厂,也是宝马集团体系内唯一将三大工艺及测试在同一厂区内完成的全能型发动机工厂。

此外,作为新发动机工厂的重要组成部分,一座全新的高压电池中心也已开工建设,未来将为华晨宝马插电式混合动力车型提供动力电池。

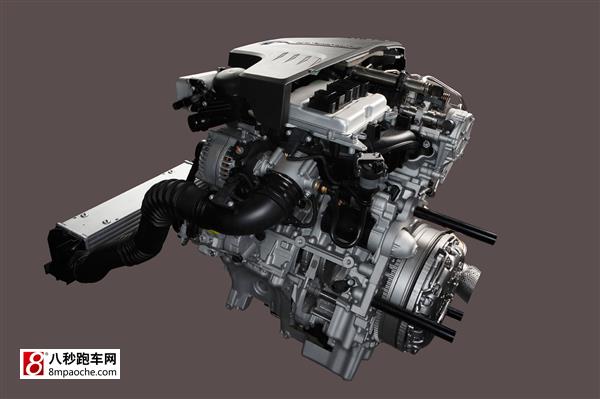

新发动机工厂将投产的发动机产品同样傲视群雄:最新一代BMW 3缸及4缸汽油发动机采用世界首创的水冷纯铝制废气增压器,集成了BMW TwinPower Turbo双涡管单涡轮增压、高精度燃油直喷和宝马集团第四代Valvetronic电子气门技术。投产后,这两款发动机将陆续装备华晨宝马的国产车型,为中国消费者奉献更多动感而高效的BMW汽车。

BMW TwinPower Turbo 3缸涡轮增压发动机

BMW TwinPower Turbo 4缸涡轮增压发动机

秉承“在中国、为中国”的本土化战略,新发动机工厂将从一开始即实现发动机主要核心部件的国产化,包括气缸盖和曲轴等。同时,新发动机工厂为沈阳带来约2,000个高质量工作岗位,有力促进了当地经济发展和产业升级。

打造世界上最好的发动机是宝马集团的核心优势。继2012年初开始在中国沈阳生产BMW发动机以来,新发动机工厂的落成使华晨宝马的发动机生产技术和产品品质再度提升,继续保持世界领先水平,彰显了宝马集团将核心技术引入中国,在中国长期坚持本土化战略的承诺以及对中国市场的信心。

世界领先技术,高效、灵活和绿色生产的标杆

新发动机工厂项目于2012年8月签约,2013年8月动工,历时28个月顺利投产。新发动机工厂采用了当今世界最先进的设计理念和生产技术,是高效、灵活和绿色生产的标杆。

新厂轻金属铸造车间采用了国内首创的接近零排放的无机砂芯成型技术,使用可溶于水的环保无机粘结剂替代传统的有机粘结剂。得益于这一创新生产技术,铸造车间的燃烧残渣排放可降低高达98%。

新发动机工厂在曲轴箱铝制压铸件的制造环节中,使用了创新的电弧喷涂技术加工汽缸内壁。该项创新可使发动机气缸内壁具备更好的摩擦性能,具有传统的内部镶嵌铸铁衬套技术无可企及的优势,可使发动机油耗更低且寿命更长。这是国内规模量产车型中首次运用该技术。

新发动机工厂是完美设计和绿色生产的典范。接近零排放的铸造车间采用高效熔炉和废热回收技术,能够将熔炉废热收集起来用于铝坯材料预热和冬季采暖;机械加工车间采用了极为创新的膜分离技术对工艺废水进行处理和循环利用,实现了零污水排放;车间大楼采用自然通风,并利用地下水调节温度;照明采用屋顶自然采光和可智能调节照明强度的灯光设备,甚至连消防水池都被利用起来,用于工艺用水的温度调节。此外,预建的“能源管廊”将电力、供水、供热和通风的管道集中在一起,方便未来的厂房扩建。

新工厂也是高效和灵活性的标杆。得益于宝马集团最新的发动机模块化生产技术,新工厂产能具有高度灵活性,能够满足大东和铁西两座整车厂的需求,同时亦能轻松应对市场需求的变化;物流车间使用多节拖车全面取代了叉车,极大提升了运货量和效率;物流车间整机仓储区同样十分高效,以新厂毗邻的铁西整车厂为例,仅需提前83分钟预订所需的特定型号发动机,即可准时在总装车间收货。

本土化发展再次飞跃,未来国产阵容增至6款

在华晨宝马的历史上,2016年将成为跨越式发展的一年,无论是生产设施建设还是新产品引入都将翻开新的篇章。

2016年,除了新发动机工厂的开业,华晨宝马整车工厂扩建工程也在稳步推进中,新产品引进的准备工作同步进行。2016年第一季度,全新BMW 2系运动旅行车将成为第四个国产车型系列,拓展BMW品牌的用户群,进一步满足中国消费者日趋多元化和个性化的需求。

未来,华晨宝马的本土化进程将继续深化,国产BMW产品将逐步增加至6款。这些产品将以宝马特有的驾驶乐趣、卓越的高效动力和互联驾驶技术引领细分市场的发展。

12年来,华晨宝马已成为中国最成功、最可持续的高档汽车制造商之一,累计产销量超过120万辆,员工超过1.6万人,并连续多年赢得最佳雇主、最佳企业公民和辽宁省第一纳税企业等荣誉。今天,华晨宝马正站在一个新的历史起点。依托于先进、可持续的生产设施和技术,热情而专注的团队以及与合作伙伴的紧密合作,华晨宝马致力于为中国客户提供更多创新高效的产品和尊贵愉悦的客户体验,并在中国汽车工业迈向“中国制造2025”的历程中做出贡献。

相关链接:

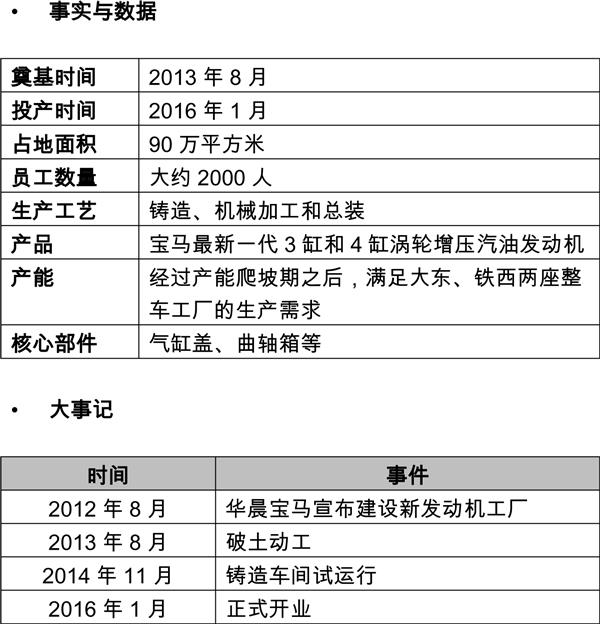

华晨宝马新发动机工厂

集铸造、机加和总装于一身,宝马集团唯此一家

概览

华晨宝马新发动机工厂是宝马集团最新的一家发动机工厂。该厂位于辽宁省沈阳市经济技术开发区,占地面积0.9平方公里。2013年8月开工建设,2016年1月正式开业。根据世界级的工厂规划,新发动机工厂拥有发动机制造的完整工艺,即铸造、机加和总装。工厂还配有发动机质量及性能测试中心和大型物流中心等设施。新厂是全球技术最先进、最具可持续发展能力的发动机厂之一。发动机工厂毗邻铁西整车工厂,由此实现更为高效的生产流程。

工厂环保理念

为了实现可持续发展,新发动机工厂的布局设计科学、合理,采用诸多节能、减排措施。能源管廊在工厂建设初期最先完成,电力、供水、供热和通风的管道都集中在这条隧道里,并预留了足够空间。国际领先的楼宇自动化系统集能耗监控、分析和实时调整于一身。逾万个探测器遍布厂房,对能源消耗情况进行24小时监控。照明采用屋顶自然采光和可智能调节照明强度的灯光设备。与宝马工厂传统供热系统相比,华晨宝马新发动机工厂所采用的废热回收技术使其供热能耗降低了高达80%。

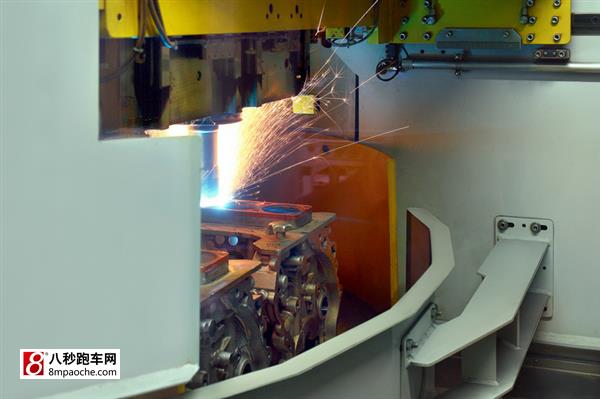

铸造车间——铝制曲轴箱诞生地

铸造车间是新发动机工厂生产过程的起点。在生产曲轴箱的过程中,铸造车间采用了技术国际领先的新型熔炉,能耗降低20%。该车间主要亮点包括:

铸造车间

-液态金属通过地下传输系统进行输送,有效降低热量损失,实现更高效率和安全性。

-创新的中央供料系统,可节约供料高达75%。

-双模铸造技术,提升生产效率和能源使用效率。

-全球领先的低压铸造技术,具有产量高、工艺参数控制精确等特点,同时能够达到很高的冶金技术质量标准。

-每个铸造件均有内置二维码,用来记录生产过程中的所有相关参数。

-工业4.0技术:有自学功能的X射线质量监测系统对工艺流程进行全程监测,确保产品无缺陷。

-100%使用无机粘结剂是目前全球领先的工艺,无机粘结剂是由具有水溶性的碱式硅酸盐材料制成,使生产过程中的有害物质排放接近于零,高效环保,无有害气味,有益于保护员工身体健康。

-90%的工艺沙可以实现循环利用,每天可节省新沙超过30吨。所淘汰的10%的沙子依然可以用于土木工程建设。

-独有的电弧喷涂技术,是宝马集团的专利技术。该项技术取代了传统的内部镶嵌铸铁衬套技术,被应用于曲轴箱铝制压铸件的制造。涂层是由一种厚度仅为0.33毫米的超薄液态金属颗粒层构成。经过电弧喷涂的气缸内壁能够有效降低摩擦系数,提升发动机燃油效率。同时,该项技术也令发动机重量更轻、导热性更好、使用寿命更长。

-具备热量回收功能的高效熔炉,所回收的热量被用于铝坯预热或室内供暖。

-铸造车间成品直送机加车间,降低能耗,提升效率。

华晨宝马新发动机工厂的铸造车间是宝马集团在全球的第二个铸造车间,借鉴了兰茨胡特铸造车间的所有先进技术和经验。

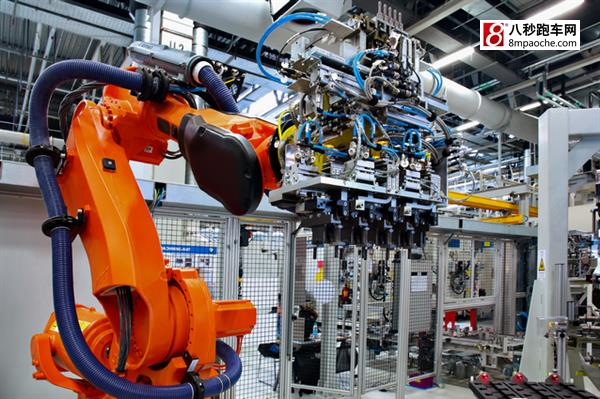

机加车间——精度高达6微米,相当于头发丝直径的1/4

机加车间具备加工发动机全部核心部件的能力,包括气缸盖及曲轴箱等。毛坯铸件由铸造车间被运至这里,需要经过一系列的钻孔、研磨等操作。整个生产流程高度自动化,在线检测设备确保机加部件达到宝马技术规格要求。富有经验且技艺精湛的工作人员是高效生产和高品质机加部件的强有力保证。该车间主要亮点包括:

机加车间

-采用与宝马欧洲发动机工厂相同的全球领先机械加工技术,能够实现同样的卓越质量和精度。

-严苛的精准度要求,以气阀与气门导管间隙为例,精度高达6微米,相当于人类一根头发直径的1/4。

-每个机加工位均使用最新测量技术检测机加部件精度。

-生产实现零污水排放。创新的膜分离技术能对生产过程中产生的全部污水进行净化处理,工艺废水经过处理后可被再次用于生产。

-在线自动测量仪器,用来检测机加部件表面是否满足严苛的质量要求(零缺陷生产标准)。

-利用最新型高压清洗机进行机加部件清洗,确保部件的绝对清洁。

-所有架台和物流单元均配有能量回收装置。

-机加部件冷却水(28-38度)被用于室内供暖,因此而降低了用于采暖的能源消耗。

总装车间——零缺陷装配,堪称艺术

总装车间充分体现了宝马发动机生产线的高度灵活性,能够同时生产3缸和4缸的各种型号发动机,不论功率输出和横、纵置,均可共线生产。确保所装配每一台发动机的卓越质量是总装车间的首要宗旨,这里严格奉行 “零缺陷”原则,即每一个工位都会全力保证不让有缺陷的机器进入下一个装配环节。所有关键工位均配有在线质检设备。每一台成品发动机均需经过机械和电子测试,对质量要求几近苛刻。该车间的主要亮点包括:

总装车间

-总装线生产流程采用与欧洲工厂相同的设备和标准。

-装配线充分考虑人体工程学,从而有效保护一线生产员工的长期健康。(这是宝马集团“今天是为了明天”生产理念的重要体现)。 例如:采用最新的生产传输系统,具有高度灵活性,员工能够自由调节操作台架的高度和角度,从而能以最舒适的姿势进行装配操作。

-为了保证零缺陷生产,成品发动机需要100%进行冷启动测试。(发动机加注机油,但是不加注燃油)

-成品发动机需要100%进行密闭性测试,用以检测是否漏油、漏水。燃油系统检测则采用了高敏度喷嘴和氮气。

-此外,还有抽取一定比例的发动机,加注燃料进行热启动测试(在发动机性能测试中心进行)。

-发动机的所有技术数据和测试数据都会被记录并存储(数据存储时限长达25年)。每台发动机都有一份详细的“身世档案”,一直可以追溯到铸造工序。所有数据都能被用于数据挖掘流程,由此实现对生产流程的持续改进和提升。

发动机质量及性能测试中心——卓越质量的强大后盾

-发动机测试间装备了全球领先的涡流测功机,能够测试最大功率为370千瓦,最大扭矩为700牛米的发动机。

-采用世界领先的内燃发动机检测系统,并可实现遥控操作。

-来自宝马欧洲发动机工厂的专家团队为测试中心提供现场技术支持,监控整个流程,并帮助培训本土员工。在专家团队的帮助下,测试中心设备与工具的利用实现最大化。

-对发动机的综合性能测试可长达50个小时,测试结果需要进行全面分析,以确保质量能够达到宝马集团技术标准。严苛的质量检测旨在保证为每一位客户提供最高品质的发动机。

物流车间——日均按序递送3000箱货物

“兵马未动,粮草先行”,新发动机工厂同样如此。大约300名员工组成了一支高效物流团队,确保每一台正确型号的发动机在正确的时间完工下线,经过严格质量检测之后按照正确的顺序被送至整车生产线。物流车间负责机加车间的排产计划,接收并存储机加部件,连同供应商提供的部件一起,高效地进行分类和配送,确保总装车间生产流程的顺利进行。

物流车间

-以多节拖车替代叉车向生产线输送配件,有效降低事故风险,提升效率和安全性。

-高效的整机配送中心负责将成品发动机按照正确的次序发送至大东和铁西整车工厂。以临近的铁西工厂为例,仅需根据生产节拍提前83分钟预订发动机。