20世纪30年代末,在第二次世界大战的烽火硝烟中,一座经过伪装的军需制造工厂于英格兰克鲁悄然建立,其生产制造的航空发动机曾助力盟军飞机叱咤战场风云。经过半个多世纪的光阴流转,克鲁工厂仍保留战时厂房风貌,怀旧气息浓郁的红砖建筑内,如今已成为英伦超豪华座驾宾利品牌的制车工厂。自1946年以来,每一辆宾利汽车皆由克鲁工厂内经验丰富的工匠以纯手工打造,凭借世代相传的造车工艺,经千锤百炼令品质完美无瑕。

宾利工厂高空俯视图

宾利克鲁总部工厂

走进克鲁工厂,无论探访宾利任何一个制车间、饰品间及装潢间,皆可感受身边触手可及的典雅奢华。从车身线条的锻造,到皮质座椅的缝制,大部分制车工序均由顶级精湛的手工工艺实现,赋予宾利汽车卓然出众、恒久经典的臻致魅力。

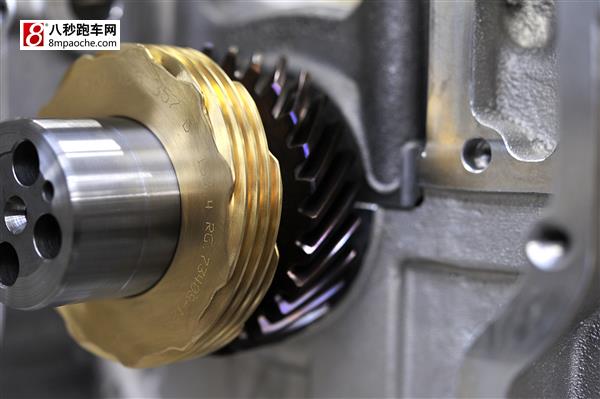

宾利发动机组装

15.24厘米/分钟,16至20周

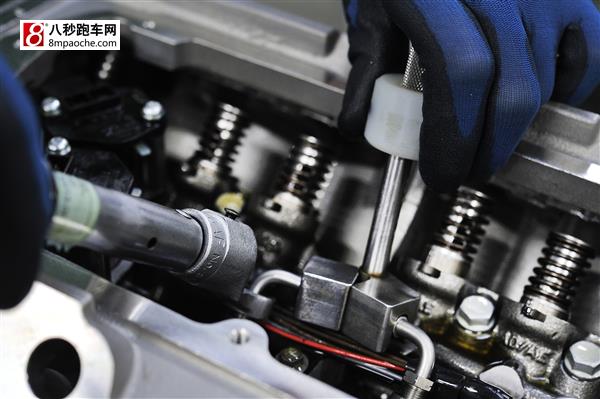

从车体焊接、涂装,动力及传动系统组装、内饰真皮缝制以及原木加工等工序,均由纯手工打造完成。而相比其他现代化汽车流水线,宾利克鲁工厂的生产线每分钟仅移动15.24厘米,经验丰富的宾利工匠们以毫米级的单位修正生产误差,力求每一处细节至臻完美。秉承如此精益求精的理念,每辆成车的打造时间均超过16周,甚至达到惊人的20周以上,由此成就一件件超凡卓越的动力艺术臻品。

宾利木工车间

零生产公差

在宾利工匠们的眼中,完美的定义往往可以用数字来表达。在新近发布的宾利新飞驰的内饰打造中,把仪表板与车门之间的生产公差降为零,这在汽车制造业看来应该是个不可完成的任务,尤其对于奉行手工制车工艺而非自动化流水线作业的超豪华车而言。但在技艺精湛的宾利工匠的手中,一切皆有可能:为新飞驰安装一袭华美的木质仪表板,由左车门至右车门之间间距不差分厘,完美得无需任何填漏补缺。

宾利皮革内饰部门

150小时缝制

宾利汽车内饰的一个显著特点:车舱内部但凡不是金属或木材的表面,均被覆以顶级皮革。得益于传统手工鞣制工艺的应用,数十年前的经典宾利车型内部依然弥漫着自然醇厚的皮革芬芳。宾利内饰所用的皮料全部选用斯堪的纳维亚半岛的牛皮,每张皮革都经过仔细检查与挑选,最后才能被送入宾利工厂的制车间。通常一辆顶级四门车消耗的牛皮多达27张,缝制工时超过150小时,仅方向盘蒙皮就需要一个熟练工人耗费15个工时来精心缝制。

宾利慕尚总装生产线

宾利欧陆系列车型总装生产线

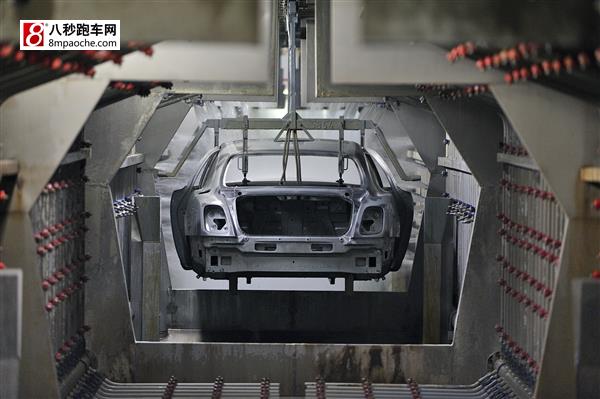

宾利涂装车间

70%仍在运行

对于宾利品牌而言,设计师的匠心独运与手工艺者的巧夺天工不仅体现于刚刚离开生产线的新车。自1919年品牌创立之时起,近一个世纪以来出厂的所有宾利汽车中至今仍有70%在正常运行。同时,每一辆奢华座驾的皮革内饰均可在使用多年以后进行整饰修复,唯有严苛至极的材质挑选及精妙绝伦的手工工艺方可成就。超越时空界限、延续传奇经典绝非一句空言,世界上只有年代久远的宾利汽车,没有废弃无用的宾利汽车。

宾利汽车白车身生产