近日,宾利品牌披露300万投资的相关细节,明确该投资将总部工厂内的3D打印产能提升一倍,以支持全新部件生产。仅在2021年,由高科技设备制造的部件数量达到15000个。随着 打印产能的提升,宾利品牌有望利用该技术制造汽车零部件,以及为客户车辆拓展更多的个性化可能性。

通过投资创新的3D打印技术,宾利品牌致力于重塑可持续业务模式、引领技术前沿的决心得以印证。

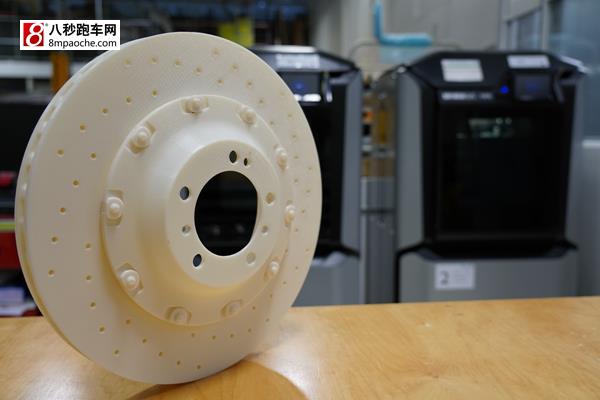

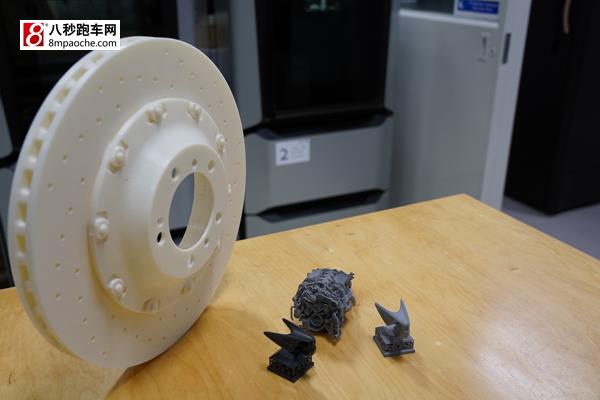

3D打印技术可将CAD设计模型转化为实体部件,堪称全球发展最为飞速的技术之一。在宾利汽车总部工厂内,创新研发团队已确认其3D打印设备能够制作一系列部件,其中包括:满足生产部门工作需要的辅助类工具,如木工车间内常用的轻质抛光磨块;用于制造宾利 Blower延续版车型配件的传统精密工具;在新冠肺炎疫情期间为医疗部门提供防护面罩。

凭借3D打印技术,宾利品牌不仅为多款原型车制造实体部件,例如根据原车比例制作发动机模型与空气动力学风洞模型,还为曾在派克斯峰挑战赛中打破纪录的宾利车型制作配件。

此外,3D打印技术有助于提升制作效率,使得宾利品牌自主实现各类部件生产,同时作为又一例证,彰显出“Beyond100”商业战略的前瞻性。通过全面重塑业务模式,宾利品牌致力于引领符合可持续发展理念的超豪华出行方式。

如今,宾利汽车总部工厂内安装的3D打印设备能够节省50%的零件成本。经过昼夜运行,该设备可生产超25种材料类型的部件。宾利员工也在接受相关技能培训,学习如何在日常工作中运用该技术,并从中获益。

宾利汽车董事会成员,负责制造业务的Peter Bosch表示:“宾利品牌在3D打印技术领域处于领先地位,位于总部工厂内的3D打印设备体现出我们致力于打造‘宾利梦想工厂’的决心。这一创新设备的关键优势在于有力提升制造效率,并降低制作成本和复杂性。”

“宾利品牌的最新投资也进一步激发了内部团队,促使他们利用先进技术制作辅助类工具,以推动整个生产工序的持续改善。展望未来,3D打印技术拥有巨大的发展空间,例如为我们的客户车辆制作个性化配件,以及基于所有宾利车型拓展个性化定制的可能性。”