近年来,随着节能减排、绿色环保理念的日益深入,以及政府相关政策的大力支持,我国新能源汽车呈现爆发式增长。9.4万辆和77.7万辆,同比分别增长53.8%和53.3%。中汽协数据显示,2018年1-6月,新能源汽车产销完成41.3万辆和41.2万辆,同比增加94.9 % 和 11% 同比。1.6%,上半年的表现比往年好很多。

在新能源汽车快速推进的同时,整个行业也面临着新的挑战,“里程焦虑”可谓是必须解决的第一个难题。

对策有三:一是增加电池容量,提高能量密度;二是应用轻量化技术,减轻汽车重量,“瘦身”;三是加快充电换电站布局,缓解充电难题。

业内人士表示,在动力电池相关技术短期内难以取得重大突破、充换电站布局相对滞后等综合因素制约下,碳纤维轻量化新能源汽车将迎来春天来了,“这里的风景独树一帜”。

2016年1月,全国政协副主席、科技部部长万钢曾表示,轻量化也是新能源汽车发展的必然趋势。

有专家表示,未来有两件事可以颠覆汽车行业或者让汽车行业更上一层楼:一是AI(人工智能),二是碳纤维轻量化,用碳纤维复合材料颠覆金属材料材料。

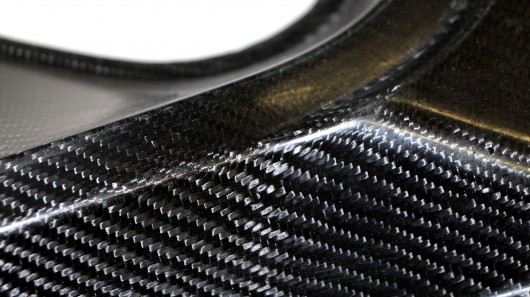

碳纤维增强复合材料具有优异的物理性能:比铝轻 30%,比钢轻 50%,但强度是钢的 7 到 9 倍。最早应用于航空、航天、军工等高科技领域。业界公认,CFRP(碳纤维增强复合材料)是目前新能源汽车减重的最佳途径。碳纤维的应用可使车辆重量减轻30%~60%。汽车“瘦身革命”的引领者,在汽车轻量化方面发挥着关键作用。

那么,碳纤维轻量化新能源汽车的现状和应用前景如何?

本文试图分析以供业界评估。

物质革命

汽车材料行业的规律是,当材料垄断形成后,后来者很难彻底颠覆,只能等待下一波产业创新。如今,随着新能源汽车时代的加速到来,一个充满想象力的汽车材料新市场机遇正在开启。碳纤维复合材料等汽车非金属材料正迎来前所未有的历史黄金时期。

相关研究资料表明,碳纤维是一种新型纤维材料,是一种高强度、高模量的纤维,含碳量在95%以上。在非金属与金属之间具有良好的比热和电导率,热膨胀系数和各向异性小,耐腐蚀性好,X射线透过率好。碳纤维的强度比超高强度钢高2倍以上,比铝轻30%,比钢轻50%,但比钢强7到9倍,因为它的重量极轻,性能优良减震,舒适度高,但表面硬度不好。当施加的外力高于其断裂强度时,就会引起断裂。为此原因,碳纤维在发生碰撞时具有很强的能量吸收性能。传统的钣金修复工作不适合碳纤维车身,碰撞后产生的变形零件也主要是更换。其工艺的复杂性不能仅与“织毛衣”相提并论。要将“碳”加工成合适的碳纤维片材,需要上百道复杂的工序,成本高昂。

如果用钢量为400kg,可以得到不同材料的减重数据:高强钢需要320kg,铝合金240kg,镁合金220kg,复合材料160kg,减重潜力为:10%-20%,40 %、50% 和 60% 的复合材料。

各种材料的车身质量比较

我国从1970年代开始发展碳纤维材料,几乎与美国、日本同时进行。但是,目前我国碳纤维产业远远落后于美国和日本。高端产品出现较晚,尚未开始量产;低端产品受到国际碳纤维巨头倾销的冲击。

目前,日本和美国掌握着世界上大部分的碳纤维产能,并控制着高端碳纤维的生产。日本东丽公司最早开始PAN基碳纤维的开发和生产,是日本碳纤维生产企业的代表。美国赫氏公司也紧随日本东丽的步伐。1980年代,美国研制的三叉戟II型潜射导弹和矮人小型机动洲际导弹均采用赫氏的IM7碳纤维(大致相当于T800级别)。目前,世界上主要生产小丝束碳纤维的有日本东丽、日本东邦人造丝、日本三菱人造丝等。尽管美国赫氏和氰特的产量相差较大,但在技术上仍可与日本的三家公司媲美。堪比巨人。

在东丽公司研发碳纤维前后,我国开始自主研发碳纤维。遗憾的是,自1970年代中期以来,经过近40年的发展,我国碳纤维产业的整体开发生产水平仍然十分落后,无法在市场上与美日企业正面竞争。

最直观的例子是日本东丽和美国赫氏在1980年代成功研制出T800/IM7级高强碳纤维,而我国2018年才完成T1000级碳纤维生产技术的突破,最终批量生产的质量和质量。成本如何还有待观察,可以说落后美国和日本近30年。

近年来,随着政策的不断引导和资金的不断注入新能源汽车的现状,国内碳纤维行业迎来了快速发展。中国企业的努力不仅缩小了这一差距,还大大降低了进口碳纤维的价格。工信部《石油化工和化学工业发展规划(2016-2020年)》

年)”提出加快发展高性能碳纤维及复合材料,重点突破高强碳纤维低成本、连续稳定、规模化生产技术,加快突破高强中模、高强高模碳纤维产业化,同时专项扶持基金逐步完成。康得新、金发科技、和邦生物、海源机械、精功科技等上市公司或其股东集团不断注资布局碳纤维产业链,依托上市公司和股东集团的大平台,有利于整合资源和技术优势,提供资金保障,加快国内碳纤维产业发展。

目前,我国已逐步掌握更先进的干喷湿纺原纱制备方法,T700级碳纤维已实现稳定量产,T800

高档碳纤维突破技术封锁。高性能碳纤维的自主生产,为我国碳纤维应用从低端运动休闲向高端产业市场转型提供了基础。国内企业的重心逐渐从专注于碳纤维生产转向高附加值下游复合材料的开发与应用。

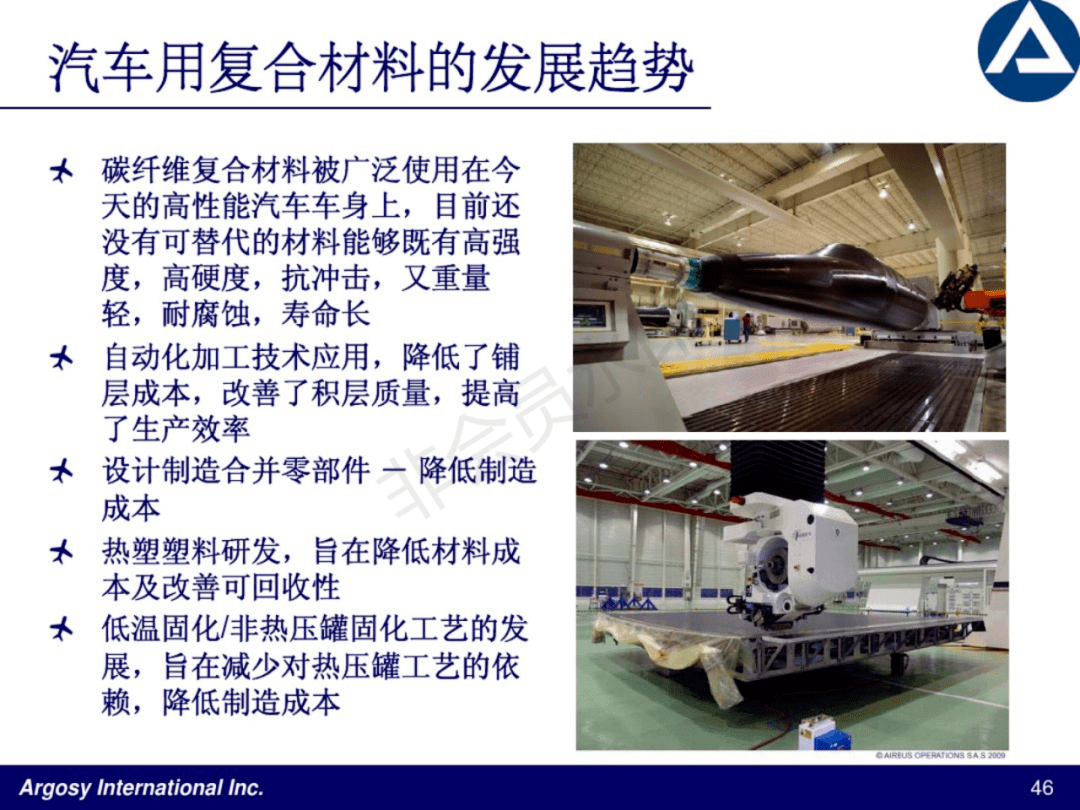

随着碳纤维复合材料快速成型工艺的技术突破,碳纤维复合材料已经能够满足汽车大规模工业化生产的需要。此外,随着碳纤维原料本身生产工艺的成熟,近年来碳纤维的成本也大幅下降。

尤其值得一提的是,康德复合材料有限公司(以下简称“康德复合材料”)在成型技术和汽车轻量化方面处于领先地位。2011年以来,康得集团和康得新集团整合优质资源,打造全球唯一的碳纤维轻量化生态平台,成为提供汽车碳纤维轻量化系统解决方案的服务商。在法国巴黎举办的JEC国际复合材料展上,康得复合材料首次研发出全碳纤维复合材料车身。实现了车身结构的模块化设计。

2018年4月25日至5月4日,两年一度的北京国际车展盛大举行。国内碳纤维复合材料的龙头企业康德复合材料有限公司(以下简称“康德复合材料”)带来了全碳纤维车身、玻纤板簧、Surface-RTM零件等最新研发产品。盛装亮相,展示了中国汽车轻量化碳纤维复合材料的最高水平。康德复合材料首次带来了完全自主设计、研发、制造的全碳纤维车身。康德复合材料副总裁兼首席技术官(CTO)、康德新欧洲复合材料研发部总经理何鹏博士 康得思罗定欧洲汽车设计中心D中心、联席总经理表示,康德复合材料重点展示了近两年的发展。结果表明,中国具备汽车复合材料轻量化设计、研发、制造和量产的能力。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。s欧洲汽车设计中心表示,康德复合材料重点展示了近两年的发展。结果表明,中国具备汽车复合材料轻量化设计、研发、制造和量产的能力。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。s欧洲汽车设计中心表示,康德复合材料重点展示了近两年的发展。结果表明,中国具备汽车复合材料轻量化设计、研发、制造和量产的能力。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。表示,康德复合材料重点展示了近两年的发展。结果表明,中国具备汽车复合材料轻量化设计、研发、制造和量产的能力。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。表示,康德复合材料重点展示了近两年的发展。结果表明,中国具备汽车复合材料轻量化设计、研发、制造和量产的能力。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。汽车复合材料的制造和量产。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。汽车复合材料的制造和量产。在康德复合材料的带动下,中国汽车碳纤维复合材料实现了轻量化从0到1的重大突破。目前,康德复合材料廊坊产业基地一期产能已建成,二期建设150万片产能正在建设中,常州碳纤维复合材料基地600万片产能建设已开工。

目前,康德复合材料已与奔驰、宝马、丰田、北汽、长安、蔚来等59家全球汽车企业建立了业务合作伙伴关系。该项目已进入或将进入量产阶段。

2017年11月7日,厦门大学能源经济研究中心主任林伯强对媒体表示,目前我国碳纤维发展还是不错的。除了电动汽车,碳纤维还可以用于其他领域。差距正在逐渐缩小。

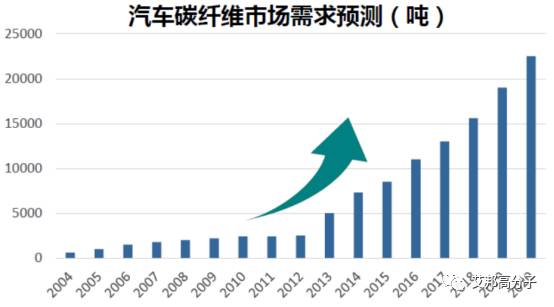

有专家指出,2016年,全球碳纤维在汽车行业的应用占比达12%,其中中国占3%。>9万吨,进口替代需求迫切。

随着汽车和民航碳纤维轻量化市场的启动,中国将成为全球最大的碳纤维市场。碳纤维的进一步国产化和规模化将成为支撑我国高端产业发展的关键因素之一。

申请状态

相关调查发现,跨国车企在碳纤维汽车的研发和应用布局上已经遥遥领先。

碳纤维用于汽车材料的历史可以追溯到 1953 年,当时世界上第一辆纤维增强复合材料汽车 GM Corvette 成功制造。

1992年新能源汽车的现状,美国通用汽车公司展出了一款车身由碳纤维复合材料制成的超轻概念车。

兰博基尼汽车公司于 2011 年推出了 Murciélago 替代车型,采用全碳纤维复合材料硬壳式车身,重量仅为 145.5kg。

凭借十余年对工艺、材料、设备和工具的深入研究和优化,以及在量产车中使用碳纤维增强复合材料(CFRP)积累的经验,宝马集团已成为唯一掌握了在量产中使用碳纤维增强材料的技术。复合材料(CFRP)技术的汽车制造商,车用碳纤维年产能将达到9000吨,在该领域具有绝对优势。2011年,宝马正式发布出行新时代的宝马

i子品牌的车身采用轻量化、高强度的碳纤维增强复合材料,预示着豪华车进入“碳纤维”时代。BMW i3 碳纤维复合车身

成功的商业化为碳纤维汽车的轻量化应用打开了大门。其全碳纤维承重车身仅重112.2kg。被誉为“宝马有史以来技术最先进的车型”,宝马i系列将再次引领行业汽车发展潮流。其车型的4门2盖也采用复合材料(外板-工程塑料,内加强板-玻纤碳纤维增强)材料。目前,由碳纤维复合材料制成的车身结构件已广泛应用于德国宝马公司研制的Z-9和Z-22系列。预计未来宝马将继续引领CFRP(碳纤维增强复合材料)的应用。

宝马以外的欧洲主要汽车制造商也将陆续在量产汽车中采用CFRP,生产规模为每年20,000至50,000辆。

在德国大众的“2L汽车”CC1研究项目中,车身使用的碳纤维复合材料比例高达45%。通用汽车的雪佛兰由碳纤维复合材料制成

克尔维特Z06纪念车的引擎盖,质量只有9.3

公斤。福特和保时捷的引擎盖也采用了碳纤维复合材料,在不降低安全性的情况下达到了非常高的轻量化效果。

毋庸置疑,碳纤维快速成型工艺的突破、原材料成本的降低、新能源汽车车身量化的迫切需求,共同推动了全球新能源汽车碳纤维车身轻量化应用步入新的高度。快速成长阶段。

各大车企纷纷与碳纤维巨头合作布局碳纤维轻量化业务。2015年全球碳纤维汽车市场需求量约为8700吨。预计未来几年,年均增长率为21%。

与国外巨头相比,国内车企在碳纤维领域的应用还处于初期研发和小规模应用阶段。在汽车领域大规模应用。

不过,国内仍有越来越多的新能源汽车企业和碳纤维复合材料企业在车用碳纤维材料领域加速布局。

2014年,奇瑞汽车率先在北京市场推出新能源汽车。这是奇瑞与中科院联合打造的新能源汽车产品。采用碳纤维复合材料制作的模型非常流畅,人性化。

北汽与康德集团一直有深入的战略合作:北汽纯电动汽车ARCFOX-1,其上身是康德复合材料设计研发的国内首款一体成型碳纤维复合材料上身;BJ80SUV采用碳纤维前盖,开创了国内汽车碳纤维轻量化部件大规模应用的先河。2017年4月,康德复合材料与北汽集团签署中国首个碳纤维零部件量产订单。

2017年4月19日,观致汽车隆重召开新车发布会,隆重推出全碳纤维车身MODELK-EV超级电动车。其碳纤维结构车身将于2018年由康得复合材料量产。同日,蔚来展出了一款全碳纤维车身结构的智能纯电动超级跑车——EP9。这款超级电动跑车0-200km/h加速时间7.1s,极速313km/h。之所以表现出色,是因为全碳纤维的轻量化机身为其提供了关键基础。

ICONIQ是一家于2014年在中国天津成立的新能源汽车制造公司。2017年4月16日,ICONIQ的第一款车型ICONIQ

SEVEN正式出道。新车定位为高端电动MPV车型。一共推出了三款机型,分别是VIP、高级版和入门版。预计2019年实现首批交付。 ICONIQ

Seven的车身由碳纤维制成,比同级别车型轻20%以上。ICONIQ凭借其高效节能的电动车系统,可以让ICONIQ

七号更轻更快,可以大大增加它的续航里程。它采用电动机,最大功率165kW,最大续航里程400km。量产后续航里程可能会有所提升。

2017年6月,蔚来与康得集团签署了价值超过10亿元的智能电动汽车碳纤维部件量产定点采购协议。

2018年6月30日,前途汽车首款量产车前途K50在前途汽车苏州生产基地正式下线。未来K50最值得关注的就是它的车身材质:车身材质采用碳纤维材质,29个碳纤维复合材料零件的总重量只有46.7kg,也就是40多比传统的钢板材料轻 %。,重量比使用铝合金材料减轻20%以上,采用无漆涂装技术,将整车重量降到最低;同时,底盘部分采用全铝材质,全铝合金车架车身重量仅为243kg,比使用传统钣金钢制车身减轻了约38%的重量,进一步减轻了汽车的重量。自成立以来,前途汽车一直致力于自主构建完整的新能源汽车制造体系。目前已掌握车辆控制管理系统(VCU)、可充电储能系统(RESS)、新材料和轻量化技术三大核心技术,让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。前途汽车一直致力于自主构建完整的新能源汽车制造体系。目前已掌握车辆控制管理系统(VCU)、可充电储能系统(RESS)、新材料和轻量化技术三大核心技术,让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。前途汽车一直致力于自主构建完整的新能源汽车制造体系。目前已掌握车辆控制管理系统(VCU)、可充电储能系统(RESS)、新材料和轻量化技术三大核心技术,让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。目前已掌握车辆控制管理系统(VCU)、可充电储能系统(RESS)、新材料和轻量化技术三大核心技术,让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。目前已掌握车辆控制管理系统(VCU)、可充电储能系统(RESS)、新材料和轻量化技术三大核心技术,让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。新材料和轻量化技术让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。新材料和轻量化技术让用户充分体验电动汽车带来的驾驶乐趣。截至6月20日,共提交专利申请1190件,其中授权415件。前途汽车研究院副院长兼总经理熊飞表示,碳纤维是新车厂商更好的替代品。千图汽车没有喷漆,宝马i3没有喷漆,只有焊接和总装。

作为碳纤维汽车轻量化解决方案领域最重要的供应商之一,康得复合材料和康得新先后为北汽集团、蔚来汽车、上汽集团、长安汽车、吉利汽车、长城汽车、威马汽车等提供产品。提供服务。

未来已经到来

近年来,新能源汽车已成为全球汽车产业发展的一大趋势。工信部部长苗圩曾在“2017中国电动汽车100强论坛”上表示,工信部牵头制定《汽车中长期发展规划》行业》,其中明确提出,到2020年,我国新能源汽车年产量达到200万辆,到2025年达到600万辆,到2025年,我国新能源汽车销量占比超过20辆。占总销售额的百分比。

纵观当前新能源汽车产业的发展,可以发现碳纤维复合材料(CFRP)在新能源汽车中的广泛应用是必然结果,也是新能源汽车企业发展的必然选择。从事汽车生产制造。据测算,在同等续航里程下,电动汽车的自重超过传统汽车200~300kg,甚至更多。因此,为了保证电动汽车有更好的续航里程和实惠的成本,电动汽车的车身重量必须减少50%以上。在所有轻质材料中,CFRP 是唯一一种可以将钢件重量减轻 50-60%,但仍能提供相同强度的先进材料。

目前,中国新能源电动汽车实现全球领先的时代已经到来。中国汽车工程学会发布的《节能与新能源汽车技术路线图》规定,第三阶段从2026年到2030年,整车比2015年减重35%,重点发展镁合金合金和碳纤维复合材料技术,实现碳纤维复合材料混合车身和碳纤维零部件的广泛应用,碳纤维用量占整车重量的5%。可以得出结论,以2020年汽车减重10%、2025年减重20%、2030年减重30%为目标,降低碳纤维复合材料(CFRP)在新能源汽车行业的应用范围和比重。会有很大的提升,这一切都将使中国成为全球最大的碳纤维轻量化新能源汽车市场,引领全球碳纤维产业的未来。

而新能源汽车轻量化碳纤维的新时代也将到来。