汽车线束组装注意事项

汽车线束是汽车电子电气系统的重要组成部分,也是汽车故障频发的环节。如何在设计过程中提高汽车线束工作的可靠性,降低整车的故障率,并确保在发生故障时能在最短时间内排除故障,已成为汽车行业关注的焦点。汽车电气系统的设计。下面小编为大家带来汽车线束总成的注意事项,欢迎阅读。

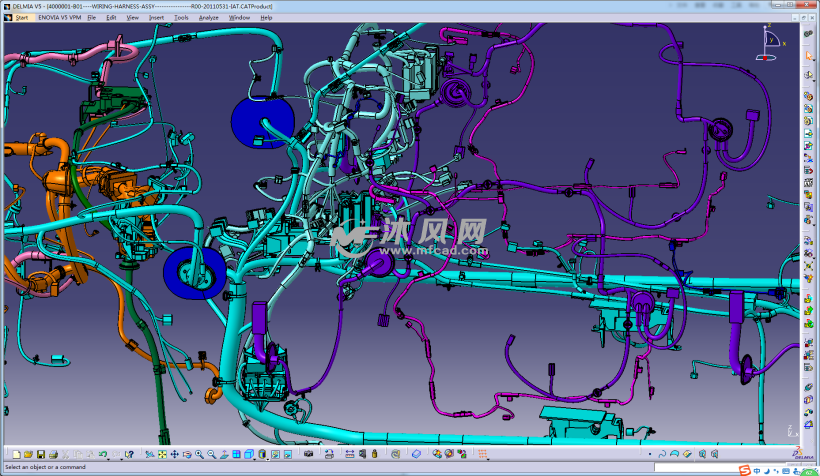

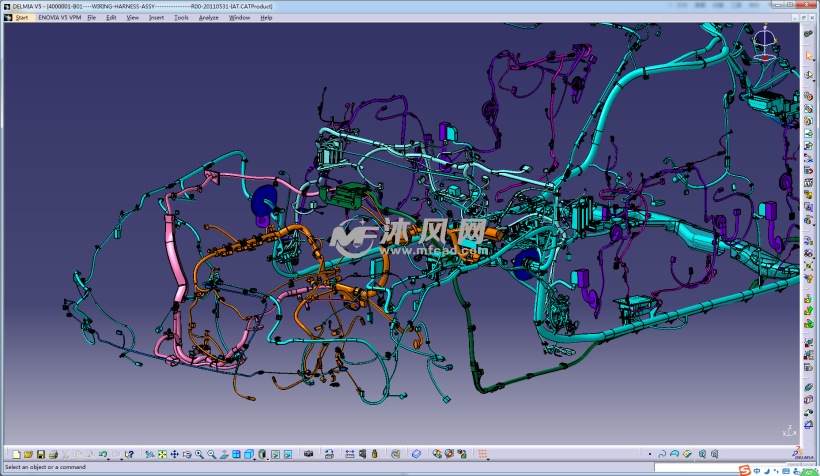

在设计汽车线束的三维方向时,要充分考虑车身、车架等线束附件的具体情况。项目综合考虑。在设计线束布局时,还要考虑线束的固定问题,根据金属件的结构和整车的机械结构来确定固定方式和固定点的数量。值得认真考虑。

1、易于组装

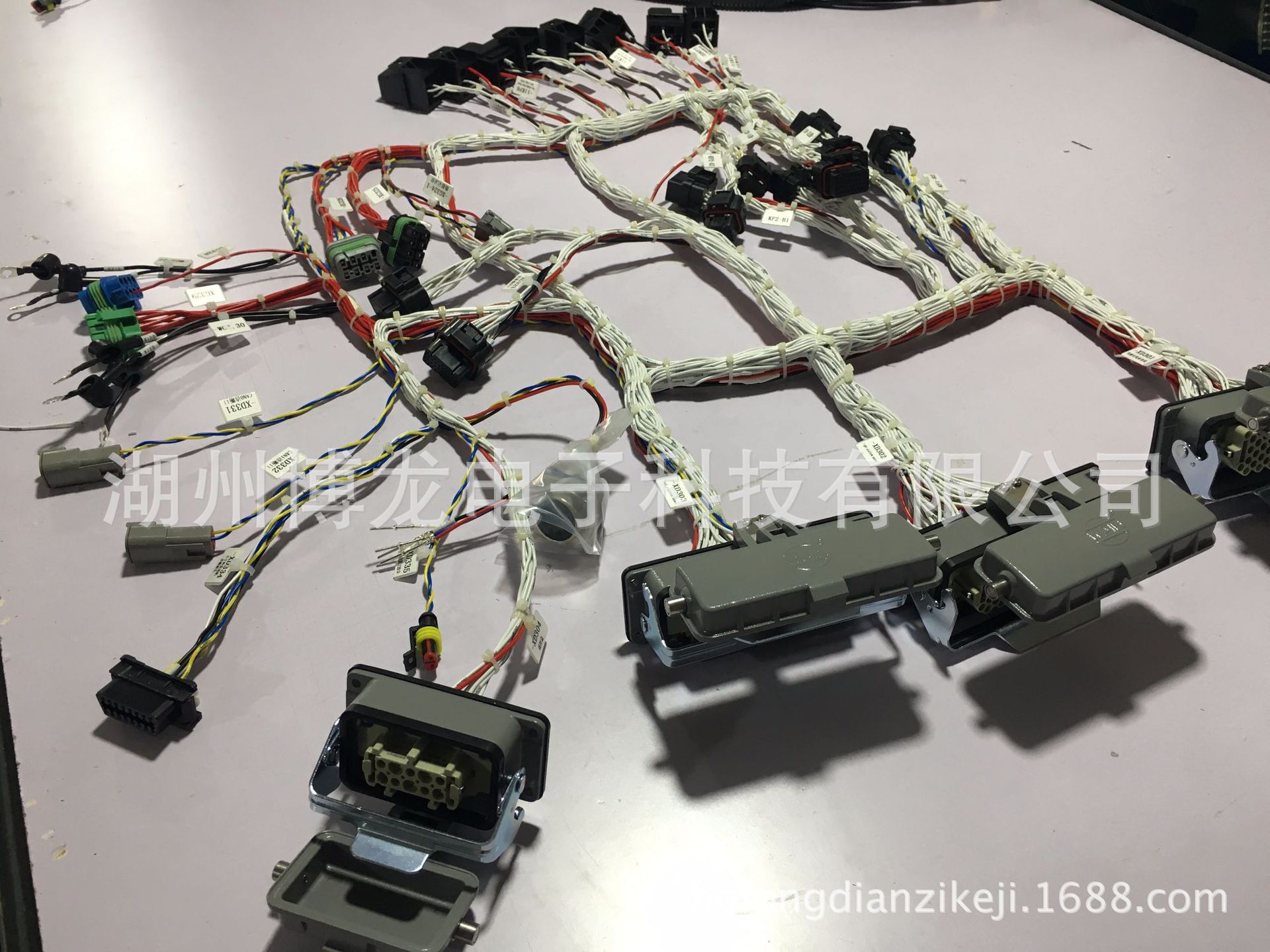

在汽车线束的组装方面,主要考虑两个方面:线束本身组装方便;线束固定结构易于组装。

1.1、线束整体易于组装

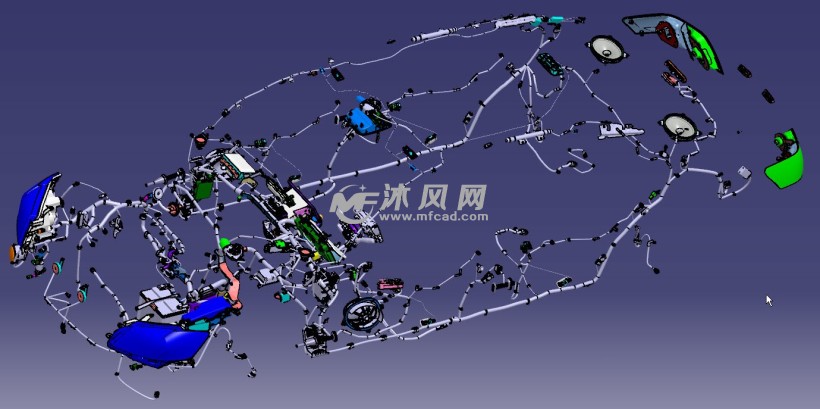

在布置汽车线束时,尽量不要在整车装配过程中增加太多工序。可以对汽车的不同区域进行分装,如仪表板、车门、顶棚、左右车身等。并且在设计过程中,有针对性地考虑不同区域的特点,设计出线束方向不得影响其他车辆部件的组装;线束为通孔时,要求的通孔外径最大。 ,其直径必须小于米金孔的直径,否则线束将无法通过。

1.2、线束固定结构组装方便

在设计线束固定方式和固定结构时必须考虑装配,不能追求可靠固定。同时在装配过程中增加了过多的工序,结合实际设计经验总结出以下注意事项。

1)、尽量使用简单的固定方式,特别是对于空间狭小的区域,比如车门内走线、白车身与车内走线,由于空间狭小,可以试试使用塑料卡片。用带扣或胶带固定。

2),通孔橡胶护套应设计成在安装力小于100N时能完全组装在米金孔内。

3)。对于需要用手指按压的紧固件,操作力为45 N;对于需要用手按压的紧固件,操作力为75 N。

4),线束固定结构及相关功能盒的设计过程中,尽量使用常用的标准件,标准件的种类尽量少,并通过初步设计减少装配和维修中的专用工具。的用法。

5)、对于连接器或线束固定结构在装配时需要穿过驾驶室的情况,如果紧固件使用普通的六角螺母和螺栓,一个人很难独立完成。这时一般考虑焊接螺母或自攻螺钉进行固定。

6)、线束的固定孔应尽量开在结构件的平面区域。在曲面上固定时,最好在结构件上做一个小平面。

7)、布置电气线束时,尽量考虑大总成的模块化组装,提高产线的组装速度。例如,变速器线束和发动机线束分别组装到变速器和发动机体上,然后组装到底盘上作为一个整体。

2、良好的可维护性

在布置车辆电气线束时,应注意售后维护。良好的可维护性体现在电气系统发生故障时能在最短的时间内排除故障,避免故障排除时因维护操作而损坏其他部件。如果线束或电器部件出现问题,拆解要简单,同时在拆解过程中不要影响到其他无关部分,否则会造成一些不必要的浪费,增加维修时间。因此,为保证整车电气系统良好的可维护性,在电气线束的布局中应考虑以下几个方面。

1),线束接头应尽量靠近。

2)、如果线束接头只能用一只手插拔,则必须将一对插入端固定牢固。

3),同一部位的连接器应通过颜色、尺寸、内部定位等方法加以区分,防止插错。

4),连接器末端的线束要预留一定的长度,方便连接器的插拔:建议开关端的线束预留80-100mm ,以及组合仪表,对于维修率比较高的电器元件汽车线,如音响、空调面板、保险丝盒等,后端线束根据安装预留到便于插拔的长度组件的位置。图 3 显示了一辆越野车仪表板的功能开关线束。为了方便功能开关的拆卸和维护,这里设计线束时,为功能开关支路预留了100mm的余量。

3、线束可靠性好

线束如何可靠工作也是汽车电气线束布局中需要考虑的问题,主要是增加线束对线束的覆盖。保护主体,通过金孔可靠保护线束,增加线束固定支架,在条件允许的情况下尽量减少线束分段,提高线束的可靠性。

1)、线束穿过金孔时,通过加通孔护套可以避免线束被金属件磨损。

2)、线束越过金属件时,为避免金属件边缘造成线束磨损,可考虑使用异型扎带或在其上加胶条用于保护的金属部件。

3),线束应沿边缘和凹槽布置,防止线束直接受压。

4),线束的尺寸应符合QC/T 29106的要求,线束基本尺寸的极限偏差见表1。

5)、线束直径过大,需要折弯一定角度时,要预留足够的空间。一般线束的弯曲半径应大于线束直径的两倍。这个问题是由直连接器引起的,主要是考虑根部,避免弯曲空间过小损坏线束和连接器。

6)、所有布置在运动部件附近的线束与运动部件之间应至少有50mm的间隙。

7),两个相对运动部件上的线束,必须固定在每个运动部件上。

8)、活动部件、启闭部件(如车门)、线束应预留最大开口长度,并在组件安装时考虑堆放空间和固定方式在最小开口处。 图 4 显示了轻型车辆的车门和白车身之间的线束过渡。线束设计时应考虑车门的最大开度,线束的长度应根据车门最大开度处车门与白车身的距离来确定。长度确定后,需要在关门时验证门与白车身之间的间隙大小。为了防止车门关闭时挤压线束护套和线束,车门或白车身的相应位置区域可以凹进去。

9),长线束的相邻固定点之间的距离不能超过300mm,当车身结构不能保证时,相邻固定点之间的最大距离不能超过400mm。

10),线束折弯的地方,折弯点前后都要设置一个固定点。

11),当米金属结构不允许打开时,可以考虑焊接夹子或焊接凸起支架和凸焊螺栓(夹柱)来固定线束。

12)、需要连接到电气设备外部的线束,需要插回固定线束,另外要留出足够的长度进行拔出操作确保线束的可维护性,还要考虑固定后线束的堆放空间和固定线束的方式。

13)。设计时,线束的分支必须有足够的松弛度(大于线束的最小长度,25mm),以免对连接的电气设备造成预应力。

14)。由于车辆差异化,组装时不用的线束分支应拉直至100-200mm,然后固定在主线或支架上,如图5所示。捆绑线束时,最小弯曲半径不能小于线束直径的 2 倍。例如,在加工越野车底盘线束的备胎升降开关支路时,由于车辆的备胎升降开关设置在车厢上,因此需要将线束可靠地捆扎在汽车的后备箱上。底盘装配过程中的底盘线束。

15)、根据不同的线束位置和工况,设计不同的线束保护形式,如车门线束和内饰板内的左右车身线束。由于空间狭小,一般考虑使用胶带保护;底盘与车身接触较多,暴露在室外。一般采用具有防水性能的封闭式波纹管进行保护;当整车温度较高(如发动机等),附近有线路时,需要采取隔热措施。

4、电路应尽可能短

电气线束电路必须尽可能短。在考虑了拆装过程之后,就要考虑如何尽可能地缩短线环,因为较短的线环具有以下优点:

①线路段消耗电压低,电压可与用电设备相匹配,其对应的信号强度较高;

②降低车辆质量;

③降低线束成本。

5、线束段设计要慎重

有时,为了实现总成的可制造性,汽车电气线束的三维设计可能会将分段的线束分成两段,这必然会增加线束连接器。在设计分段时,增加连接器必须考虑以下问题。

1),线束上的总压降增加,电气设备上的信号强度降低。

2)汽车线,连接器的增加必然导致电气连接不可靠连接点的增加。

3)、为了固定添加的连接器,需要添加支架或考虑其他固定方法。

4),增加线束组装人工和材料成本。

鉴于以上几点,如果条件允许,尽量减少线束段,采用贯通式线束设计。

【汽车线束组装注意事项】相关文章:

自动斜坡启动方法及注意事项09-17

埋线减肥运动的注意事项08 -07

自动挡汽车换档注意事项 Precautions09-19

开自动挡车有哪些注意事项09-19

驾驶自动挡汽车的6个注意事项09-19

自动挡车换挡注意事项有哪些26