德国碳复合材料 eV (CCeV) 是一个由公司和研究机构组成的联盟,其成员遍布高性能纤维增强复合材料的整个产业链。MAI Carbon 是该联盟下的几个分支机构之一。2012年1月19日,经独立评审团评审,MAI Carbon通过德国联邦教育与研究部(BMBF)尖端科技产业集群第三轮评选碳纤维汽车,成为五家尖端科技产业集群之一。边缘技术产业集群。堡和英戈尔施塔特三角,计划到2020年形成碳纤维复合材料大型产业集群。为实现这一目标,MAI Carbon成员公司开展的联合研发项目围绕碳纤维汽车全生命周期展开部分,

MAI Carbon由奥迪、宝马、Premium Aerotec、空中客车直升机、福伊特、SGL、IHK Swabia、德国碳纤维复合材料研究所(LCC)、慕尼黑工业大学等创立,目前拥有120多家会员单位。自2012年以来,该机构成员之间的联合研发项目多达39个,经费从几十万欧元到几百万欧元不等。

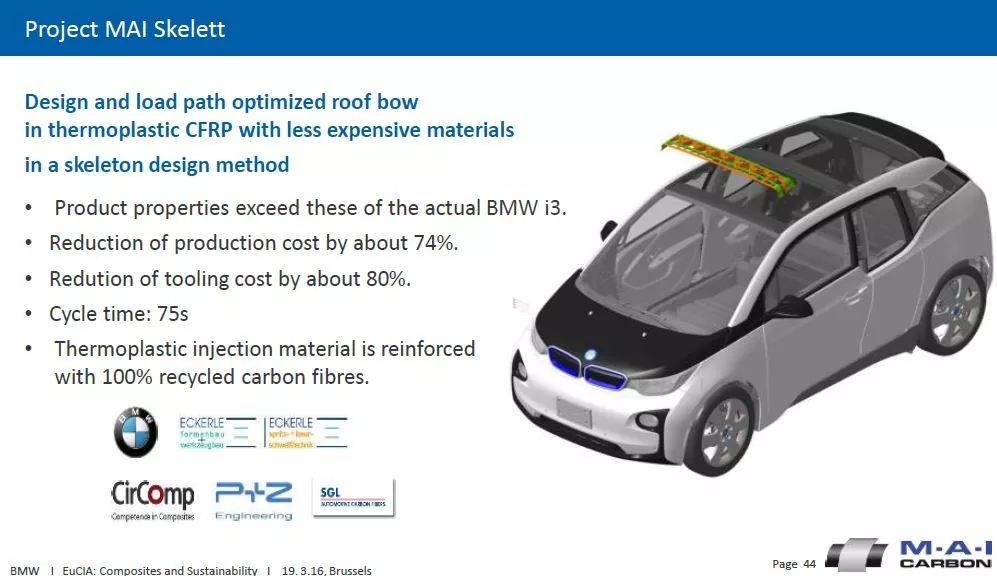

今天小编就给大家展示一个名为“MAI Skelett”的MAI Carbon的示范项目。该项目是复合材料制造商寻求降低组件成本的新尝试。通过不断的努力,研究人员使用多种材料混合使用“正确的材料用于正确的部分”,同时最大限度地满足大规模生产中自动化和功能集成的需求。

碳纤维汽车零部件项目简介

MAI Skelett碳纤维汽车零部件项目已获得德国联邦教育与研究部(BMBF)190万欧元的资助,为期17个月。公司和 Eckerle 公司。该项目对挡风玻璃上方和两A柱之间的挡风玻璃横向框架结构进行研发工作,并形成产品和工艺示范。它的设计基于现有的 BMW i3 车型,并符合车型设计的所有功能和结构要求。目标部件不仅是车顶横向框架结构,它提供了良好的刚度(可有效降低 NVH:噪声、振动和粗糙度)、强度(帮助车顶部件满足压缩试验中的冲击要求),并可用于遮阳板,装饰件的固定,

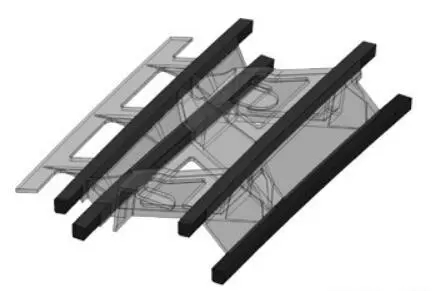

该项目首次提出“骨架”的设计理念,采用单向碳纤维增强复合材料和拉挤成型工艺,通过两步热成型-包覆成型的方法,在75秒内生产出结构件,超越前一阶段. 版本部件的工艺要求,实现了热塑性复合材料在白车身结构中的大规模应用。此外,该项目增加了白车身部件的残余应力,将其断裂方式从脆性变为韧性,从而改善了部件的碰撞行为。采用“骨架”设计的挡风玻璃框架在弯道处有四根单向碳纤维增强复合拉挤杆,它们通过复合成型工艺封装在组件中。在 4 根拉挤杆中,两根靠近零件底部,两根靠近顶部,不在同一平面内,便于扭转刚度和复杂形状与零件的功能连接。

碳纤维部件的材料选择

碳纤维汽车零部件项目采用价格相对低廉的大丝束碳纤维作为增强材料。由于50k大丝束碳纤维单丝排列紧密,树脂浸润非常困难。因此,需要结合纤维展宽技术优化纤维取向,以达到理想的预浸效果,同时保证50%左右的高纤维体积含量。西格里已经掌握了这项技术,并将拉挤型材纳入其“热塑性产品选项盒”。

除了增强纤维外,该项目还研究了不同类型的 PA6 树脂,以确保它们的粘度和流变性能针对拉挤速率和产品质量进行了优化。西格里的“热塑性产品选配箱”为该项目提供了多种材料,包括碳纤维单向胶带、有机片材、各种长度的短切纤维、单向碳纤维增强拉挤成型。以上材料由SIGRAFIL 50k碳纤维和适用于聚丙烯、聚酰胺等热塑性树脂基体的上浆剂制成。聚酰胺热塑性树脂有多种类型,包括PA6、PA66、PA12,部分类型的PPA可以作为候选材料。一些PA6甚至可以在成型过程中通过反应原位获得。

碳纤维汽车零部件的热成型和复合成型工艺

最初为 MAI Skelet 项目选择的材料系统是碳纤维增强 PA6 复合材料。然后,研究人员调整了材料成分,使其能够适应零件的形状和不同零件的承载需求。热成型工艺的选择主要考虑碳纤维需要尽可能的笔直以显示出高强度和高刚度。因此,拉挤棒材沿树脂基体流动方向拉伸,其端部弯曲加宽。

第二步,将热成型的拉挤棒置于红外加热器下,在50秒内加热到指定温度,然后由机械臂转移到注塑模具中。短切纤维树脂糊通过复合成型工艺注入型材上或型材周围。复合成型工艺对模具和工艺的精度要求极高,以保证热压后拉挤棒材的位置不变。

拉挤棒材热成型和二次成型两步工艺的总循环时间约为 75 秒。由于热塑性树脂基体可以在包覆成型工艺之前重新熔化,因此热压拉挤棒可以在很短的时间内完成并与包覆成型材料接合。热塑性树脂的这一特性甚至允许它们与金属部件形成粘合。同时,热塑性树脂基复合材料的热成型和注塑成型工艺也可以获得一致的产品质量和工艺可控性,这对于规模化生产至关重要。

碳纤维汽车零部件强度测试

与玻璃纤维和碳纤维树脂浆料相容的PPA和PA6树脂基拉挤碳纤维汽车零部件具有较好的韧性,断裂方式也是韧性断裂。虽然韧性断裂模式的获取损失了挡风玻璃框架可以传递的部分载荷,但它显着提高了白车身的结构完整性和整体性能。

尽管宝马在项目结束报告中没有具体说明其首选的材料组合,但报告得出的结论是,最终的模拟和测试结果表明,“骨架”结构除了抗扭刚度外,还超越了单纯的 CFRP 部件。所有性能数据,而扭转刚度对于挡风玻璃框架来说不是关键数据。与普通碳纤维复合材料零件相比,“骨架”结构件在碰撞过程中的载荷水平和能量吸收水平更优越。同时,该部件具有韧性断裂模式,不仅进一步提高了复合材料结构的碰撞断裂性能,而且明确了其断裂行为与白车身整体结构的关系。

碳纤维汽车“骨架”设计的未来应用

宝马在闭幕报告中表示,当“骨架”设计理念应用于其他六款汽车零部件时,还可以显着降低生产成本、原材料成本和工装成本。SGL 还提议将该技术用于汽车和航空座椅、仪表板、机械臂、X 射线台等。

对“骨架”设计理念的研究并未停止,在随后的研发项目 MAI Multiskelett 中,将设计方法扩展到多轴受力构件,重点研究拉挤型材的承重构件和连接件,尤其是具有多个负载路径相交的大型结构构件。我不会在这里详细介绍。

以“骨架”概念设计的挡风玻璃横框结构碳纤维汽车,采用拉挤工艺和复合成型工艺,有效缩短工艺周期,减少材料浪费,诠释了碳纤维在单向载荷结构件中的有效运用。是下一代碳纤维增强复合材料设计和规模化生产的典型示范。同时,利用其他零部件的碳纤维边角料制作复合成型工艺所需的树脂浆料,可以有效提高零部件的功能性和性能,是提高碳纤维汽车零部件可持续性的有效途径。

看了想看:【碳纤维汽车零部件】汽车领域的碳纤维复合材料【碳纤维汽车零部件】普通碳纤维汽车零部件【碳纤维汽车零部件】量产汽车碳纤维零部件【碳纤维汽车零部件】零件] 碳纤维零件的开发